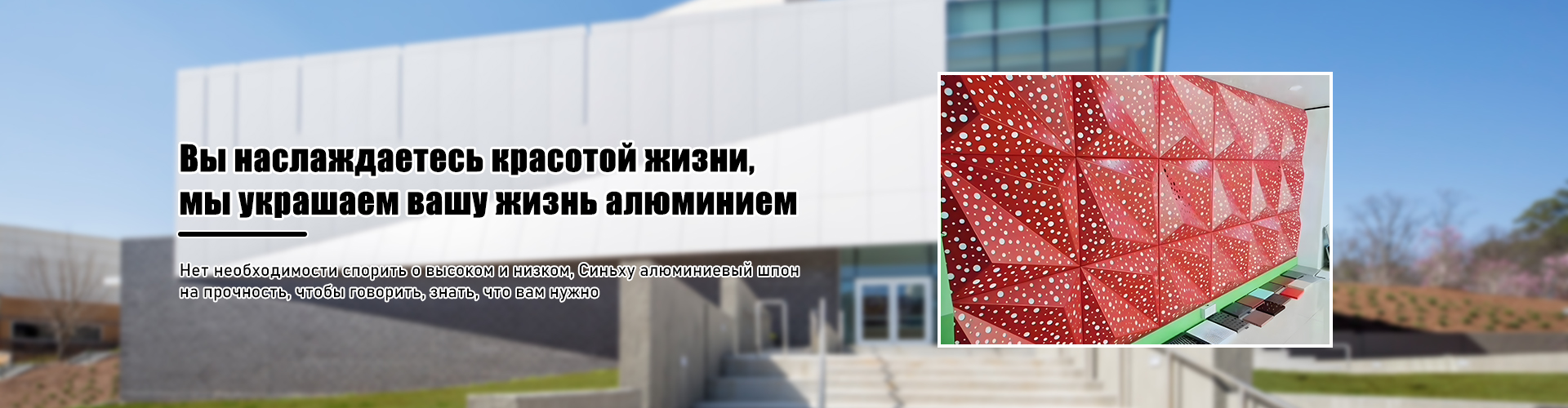

Ведущая страна по производству перфорированного алюминиевого шпона

Тут часто слышишь разные имена, пытаются говорить о лидерстве в производстве перфорированного алюминиевого шпона. Ну, это как с автопроизводством – каждый что-то продвигает, но реальная картина, как всегда, интереснее. Нельзя однозначно сказать, что одна страна 'ведущая', потому что специализация у всех разная. Но если смотреть на совокупные объемы, технологический уровень и, что немаловажно, на применение в реальных проектах, то картина вырисовывается довольно четкая. И она сильно отличается от тех представлений, которые у многих сформировались на основе поверхностной информации.

Где действительно 'горячо'?

В первую очередь, конечно, стоит упомянуть Китай. Это факт. Объем производства перфорированного алюминиевого шпона там просто огромен – просто нереальный. Китайские производители могут предложить широчайший ассортимент, начиная от самых простых моделей и заканчивая сложными конструкциями с нестандартными формами и размерами. Цена, как вы понимаете, соответствующая. При этом, качество, конечно, сильно варьируется. Бывает, попадаются вполне приличные образцы, но в целом уровень контроля качества еще оставляет желать лучшего. Это, правда, меняется, но нужно быть внимательным.

Что касается Европейского Союза – здесь, безусловно, производство перфорированного алюминиевого шпона более технологичное, более ориентированное на специфические задачи и более дорогое. Но и качество, как правило, выше. Компании, работающие в ЕС, часто специализируются на нишевых проектах – например, на создании сложных декоративных элементов для фасадов небоскребов или на производстве шпона с особыми эксплуатационными характеристиками. Они не гонятся за количеством, а за качеством и уникальностью.

А вот, например, Россия – здесь ситуация несколько сложнее. Есть предприятия, способные производить перфорированный алюминиевый шпон, но объемы пока невелики. Технологии развиваются, но конкуренция с китайскими производителями очень высока. Зачастую проще закупать готовый продукт, чем заниматься собственным производством. Хотя, с учетом последних событий и усилий по импортозамещению, интерес к внутреннему производству растет.

С какими проблемами сталкиваешься на практике?

Если говорить о реальном опыте, то одна из самых больших проблем – это координация. Особенно, когда речь идет о крупных проектах, где требуется интеграция перфорированного алюминиевого шпона с другими элементами фасада. Нужно учитывать не только геометрические параметры шпона, но и его теплопроводность, влагостойкость, устойчивость к ультрафиолету, а также совместимость с используемыми крепежными элементами. Иногда приходится тратить кучу времени на согласование технических решений с разными поставщиками и подрядчиками.

Еще одна проблема – это стандартизация. В разных странах и даже в разных регионах существуют разные стандарты качества и производительности. Это может приводить к непониманию и ошибкам при заказе и поставке продукции. Важно четко понимать, какие требования предъявляются к шпону, и убедиться, что поставщик соответствует этим требованиям. Иначе рискуешь получить продукт, который не подходит для твоего проекта.

Я помню один случай, когда мы работали над проектом в Москве – хотели использовать перфорированный алюминиевый шпон с определенным размером отверстий и определенной степенью перфорации. Заказали у одного китайского производителя. Получили партию, а размер отверстий оказался на 2 мм меньше заявленного! Это потребовало дополнительных затрат на переделку всей конструкции. Так что, всегда нужно тщательно проверять соответствие продукции техническим характеристикам.

Влияние новых технологий и материалов

Сейчас, когда все активно внедряют 3D-печать, возможности для создания сложных геометрических форм в перфорированном алюминиевом шпоне значительно расширились. Раньше это было практически невозможно, а теперь можно получить практически любую форму по заданию. Это открывает новые горизонты для дизайна и позволяет создавать фасады с уникальным внешним видом. Но, конечно, это несет и дополнительные затраты на производство.

Еще одним интересным направлением является использование новых сплавов алюминия. Например, сплавы с добавлением магния или цинка делают шпон более прочным и устойчивым к коррозии. А сплавы с добавлением титана делают его еще более легким и долговечным. Эти материалы позволяют создавать более сложные конструкции и продлевают срок службы фасадов. У нас ООО Чэнду Синьху Декоративные Материалы постоянно следит за новинками в этой области и старается использовать самые современные материалы и технологии в своей продукции.

Важно также помнить о роли энергоэффективности. Сейчас все больше внимания уделяется созданию 'зеленых' зданий, и перфорированный алюминиевый шпон может играть важную роль в этом. За счет создания вентилируемого фасада с воздушным зазором, шпон позволяет снизить теплопотери в зимний период и уменьшить охлаждение в летний период. Это, в свою очередь, приводит к экономии электроэнергии и снижению выбросов CO2.

Что ждет нас в будущем?

Думаю, в будущем мы увидим еще больше инноваций в производстве перфорированного алюминиевого шпона. Автоматизация производства, использование искусственного интеллекта, новые материалы – все это позволит создавать более качественные, более прочные, более долговечные и более энергоэффективные фасады. И, конечно, ожидается рост спроса на этот материал, особенно в развивающихся странах. Это связано с тем, что все больше городов стремятся к созданию современного и красивого облика.

С учетом постоянно меняющихся требований и технологий, производство перфорированного алюминиевого шпона становится все более сложным и интересным. И для того, чтобы оставаться конкурентоспособным, необходимо постоянно развиваться и внедрять новые решения. Например, в нашей компании ООО Чэнду Синьху Декоративные Материалы мы активно инвестируем в исследования и разработки, чтобы всегда быть в курсе последних тенденций и предлагать нашим клиентам самые современные и инновационные продукты. Мы верим, что благодаря постоянному развитию и стремлению к совершенству, мы сможем и дальше оставаться одним из лидеров в этой области.

И, смею предположить, что в ближайшие годы будут появляться все более экологичные и устойчивые решения. В том числе, возможно, перфорированный алюминиевый шпон из переработанного алюминия или из новых биоразлагаемых материалов. Пока это скорее фантазии, но кто знает, что нас ждет в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

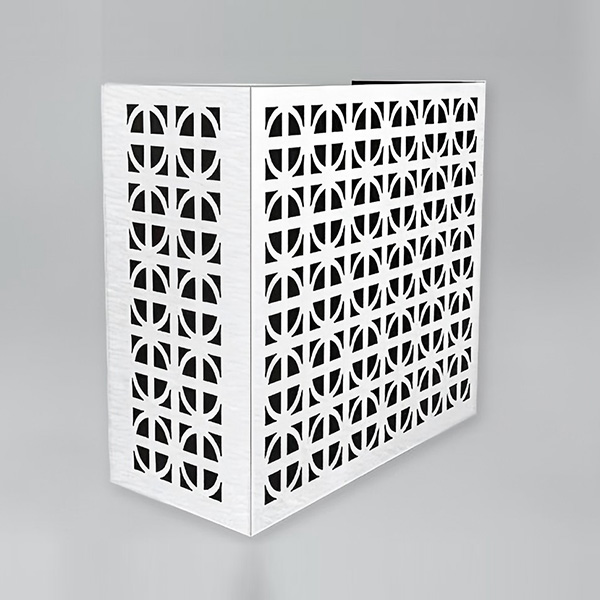

Полый алюминиевый шпон

Полый алюминиевый шпон -

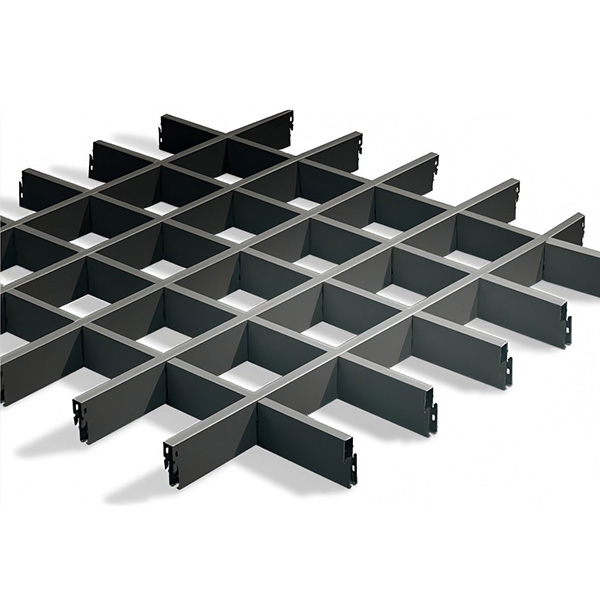

Серия барьерных потолков

Серия барьерных потолков -

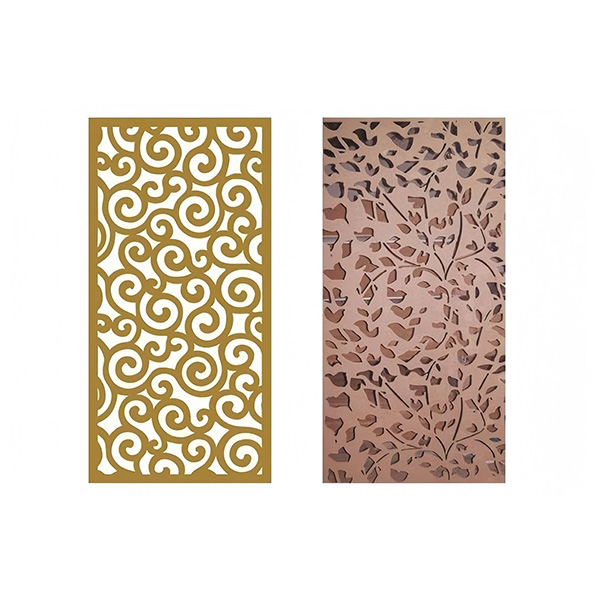

Перфорированный алюминиевый шпон

Перфорированный алюминиевый шпон -

Серия решеток

Серия решеток -

Серия сотовых панелей

Серия сотовых панелей -

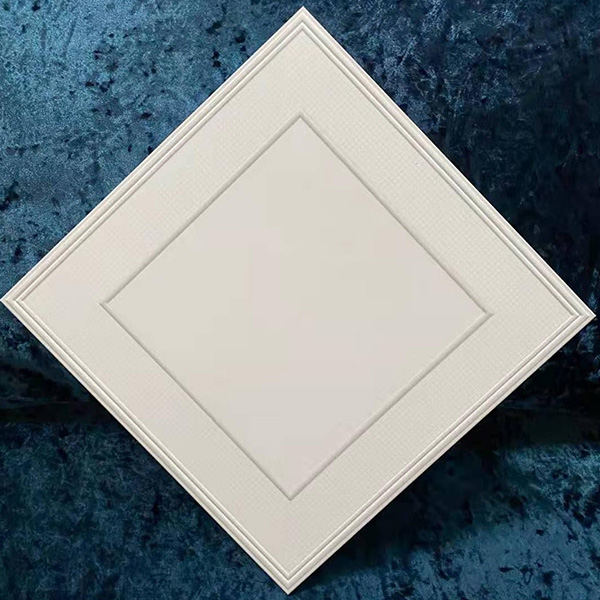

Серия квадратных пластин

Серия квадратных пластин -

Алюминиевая оконная решетка

Алюминиевая оконная решетка -

Алюминиевый потолок

Алюминиевый потолок -

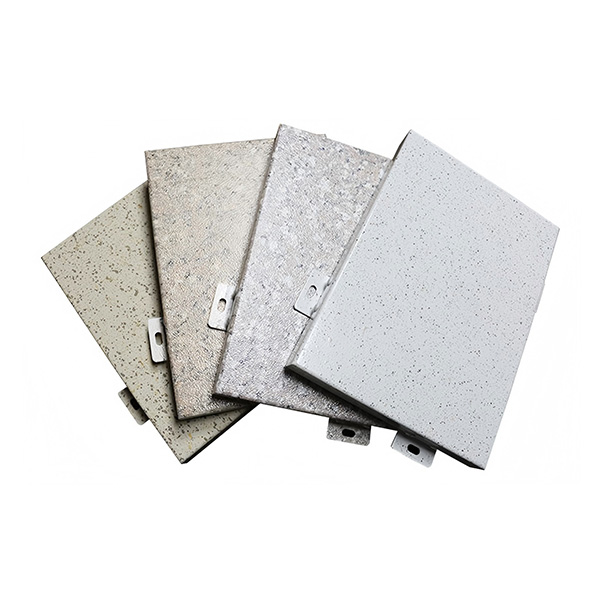

Фторуглеродный алюминиевый шпон

Фторуглеродный алюминиевый шпон -

Серия навесных стен из алюминиевого шпона

Серия навесных стен из алюминиевого шпона -

Серия скребковых потолков

Серия скребковых потолков -

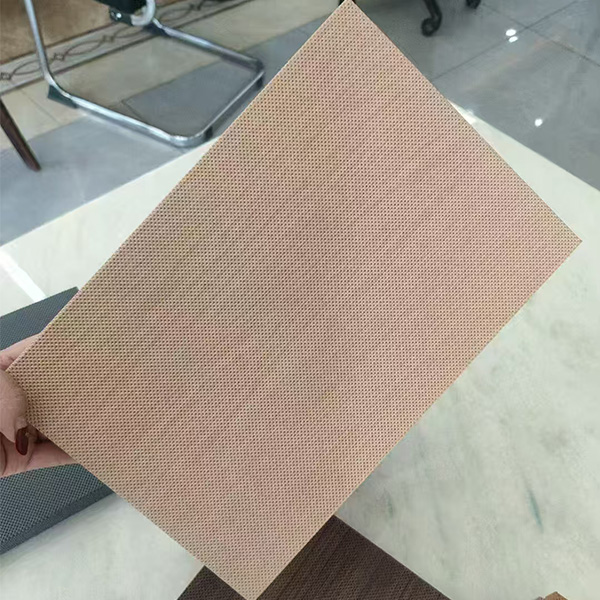

Алюминиевый шпон с текстурой дерева

Алюминиевый шпон с текстурой дерева

Связанный поиск

Связанный поиск- Крупнейшие покупатели каменного алюминиевого шпона в китае

- Ведущий покупатель высококачественного инженерного алюминиевого шпона

- Дешевый производитель белых матовых алюминиевых реечных потолков

- Ведущая страна среди основных покупателей изогнутых алюминиевых квадратов

- Оптовая продажа разнесенных алюминиевых квадратов от ведущих покупателей

- Основные страны-покупатели алюминиевых квадратов oemleroy

- Ведущий покупатель высококачественных алюминиевых потолков грильято

- Ведущий покупатель алюминиевых труб квадратного сечения в престижных странах

- Основной покупатель полого алюминиевого шпона

- Основные покупатели алюминиевых квадратов открытого типа oem