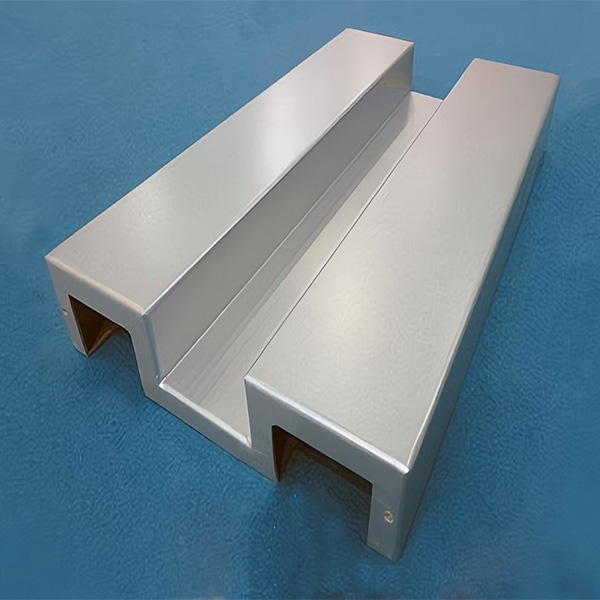

Изогнутый алюминиевый квадратный проход

Изогнутый алюминиевый квадратный проход – это, на первый взгляд, простое инженерное решение. Но на практике, особенно при работе с нестандартными формами, возникают весьма интересные сложности. Многие считают, что это сводится к стандартному монтажу рамных конструкций, но это далеко не так. Понимание деформационных свойств алюминия, особенности соединения элементов и влияние внешних факторов – вот что определяет успех проекта. В этой статье я постараюсь поделиться опытом, полученным в процессе реализации нескольких проектов, где изогнутые алюминиевые проемы играли ключевую роль.

Основные вызовы при работе с изогнутым алюминием

Первая проблема, с которой сталкиваешься – это, конечно же, кривизна самой конструкции. Это не просто небольшое отклонение от прямолинейности, а полноценная трехмерная деформация. Алюминий, хоть и достаточно прочный материал, при изгибе подвержен остаточным напряжениям. Это значит, что после монтажа конструкция может продолжать деформироваться, что может привести к образованию щелей, перекосам и даже разрушению элементов. Именно поэтому тщательные расчеты и подготовка – это основа любого успешного проекта.

Например, в одном из проектов нам нужно было создать изогнутый алюминиевый проход в торговом центре. Дизайн предполагал плавный переход от квадратной формы к арочной. Простое изготовление стандартных профилей было невозможным. Мы использовали метод гибки алюминия с использованием специализированного оборудования, но даже после этого потребовались дополнительные расчеты и корректировки, чтобы добиться желаемой формы и избежать деформации. Пришлось добавить дополнительные элементы жесткости, расположенные стратегически, чтобы равномерно распределить нагрузки.

Еще одна проблема – это соединения. Стандартные способы соединения алюминиевых профилей могут оказаться неэффективными при изгибе. Требуются специальные крепежные элементы и методы сварки, которые обеспечивают надежность и долговечность конструкции. Нельзя недооценивать роль теплового расширения алюминия, особенно при больших размерах конструкции. Нужно учитывать температурные перепады и предусматривать компенсационные зазоры.

Материалы и технологии

Для изготовления изогнутых алюминиевых квадратных проемов используются различные виды алюминиевых профилей. Чаще всего это профили из алюминиевых сплавов серии А6063 или А6061. Выбор сплава зависит от требуемой прочности и коррозионной стойкости. Алюминий с низким содержанием марганца лучше всего поддается гибки, но обладает меньшей прочностью, чем сплавы с более высоким содержанием марганца.

Гибка алюминия может осуществляться различными способами: с помощью гибочных станков, методом горячей или холодной штамповки. Выбор метода зависит от толщины профиля, требуемой радиуса изгиба и объема производства. Мы, например, иногда прибегаем к комбинации метода гибки и сварки, чтобы добиться оптимального результата. Сварка позволяет соединить элементы конструкции в единую цельную структуру, а гибка – придать ей нужную форму. Важно отметить, что качество сварки напрямую влияет на прочность и надежность конструкции.

Альтернативой гибке является использование готовых изогнутых профилей. Однако, такой вариант может быть ограничен в выборе формы и размеров, и часто дороже, чем изготовление профилей по индивидуальному заказу.

Примеры из практики: успехи и неудачи

Был случай, когда мы попытались использовать обычные крепежные элементы для соединения изогнутого алюминиевого прохода. Результат был плачевным – конструкция быстро начала деформироваться, появились щели и перекосы. Пришлось все демонтировать и переделывать, используя более надежные крепежные элементы и метод сварки.

В другом случае, мы разработали уникальный метод компенсации теплового расширения алюминиевого прохода. Это была сложная задача, требующая детальных расчетов и моделирования. Мы использовали комбинацию нескольких подходов: добавление компенсационных зазоров, использование гибких соединителей и применение специальных термостойких материалов. В результате, мы смогли создать долговечную и надежную конструкцию, которая не деформируется даже при больших температурных перепадах.

Регулярно встречающаяся ошибка – недостаточная подготовка поверхности перед сваркой. Загрязнения и окислы могут привести к образованию дефектов сварного шва и снижению прочности конструкции. Поэтому перед сваркой необходимо тщательно очистить поверхность профиля от всех загрязнений.

Влияние окружающей среды

Нельзя забывать и о влиянии окружающей среды. Алюминий подвержен коррозии, особенно в агрессивных средах. Поэтому при использовании изогнутых алюминиевых квадратных проемов в наружных конструкциях необходимо использовать специальные антикоррозионные покрытия. Это может быть анодирование, порошковая окраска или нанесение специального покрытия на основе полимеров.

Кроме того, необходимо учитывать влияние солнечного излучения, ветра и других факторов на деформацию конструкции. В холодных климатических условиях алюминий может стать более хрупким, что увеличивает риск повреждения конструкции.

И, наконец, стоит помнить, что регулярный осмотр и техническое обслуживание конструкции – это залог ее долговечности и надежности. Необходимо регулярно проверять состояние крепежных элементов, антикоррозионного покрытия и других элементов конструкции. При обнаружении каких-либо дефектов необходимо своевременно их устранять.

В заключение хочу сказать, что работа с изогнутым алюминием – это сложная, но интересная задача. Она требует от инженера не только знания технологии, но и опыта, интуиции и творческого подхода. Тщательное планирование, качественные материалы и правильный выбор технологий – вот что позволяет создавать надежные и долговечные конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

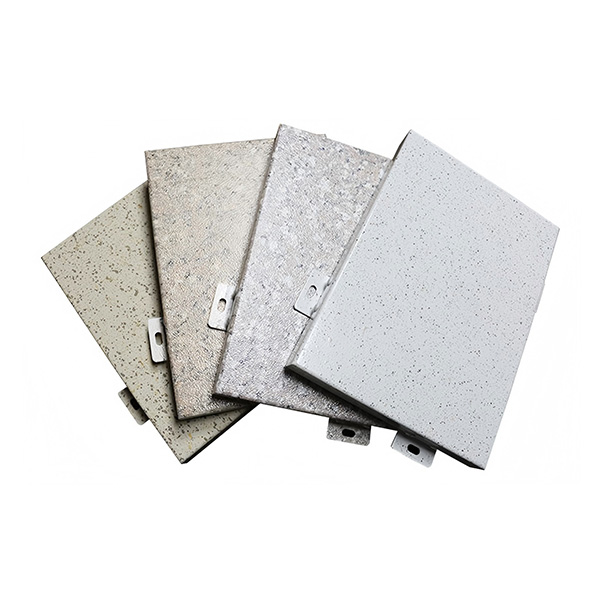

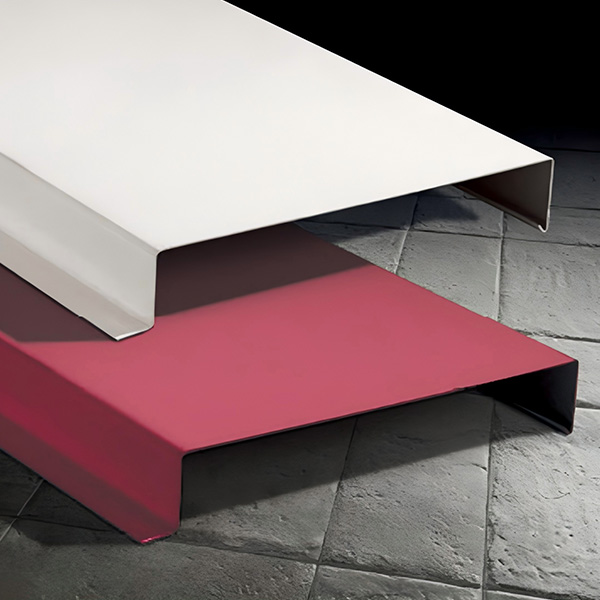

Фторуглеродный алюминиевый шпон

Фторуглеродный алюминиевый шпон -

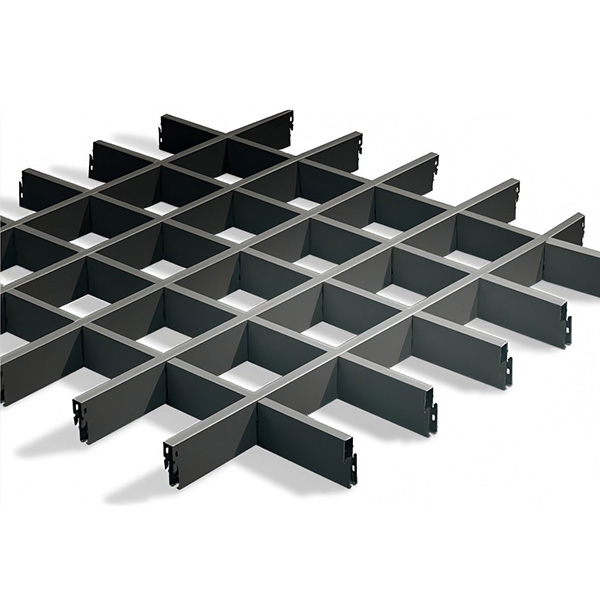

Серия решеток

Серия решеток -

Перфорированный алюминиевый шпон

Перфорированный алюминиевый шпон -

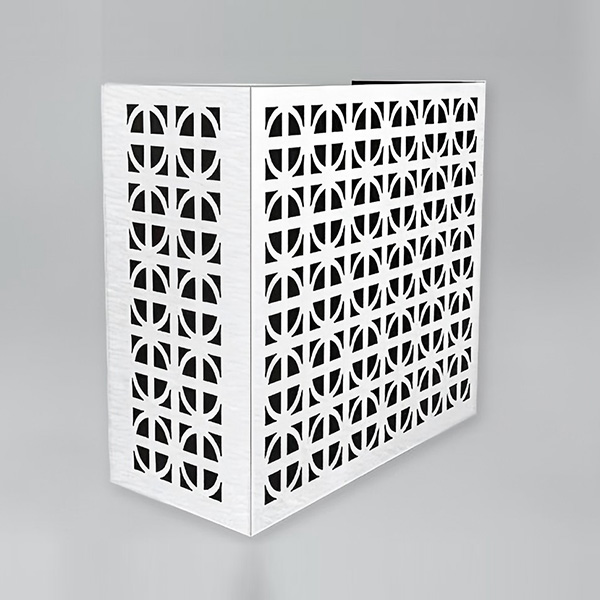

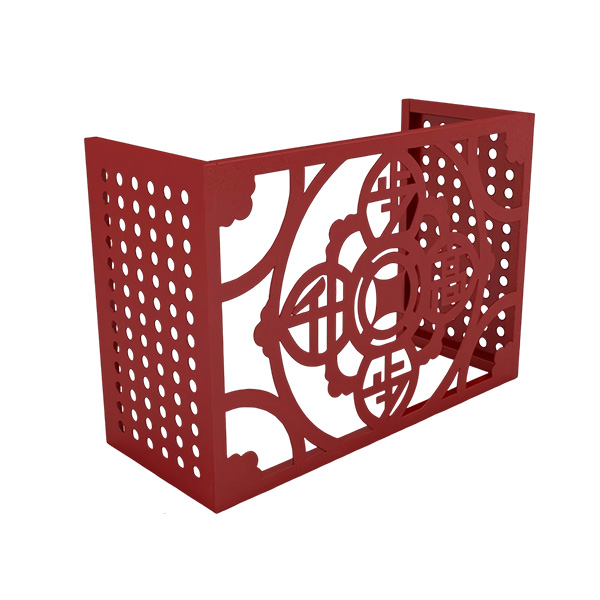

Кондиционер крышка алюминиевого шпона

Кондиционер крышка алюминиевого шпона -

Резной алюминиевый шпон

Резной алюминиевый шпон -

Серия барьерных потолков

Серия барьерных потолков -

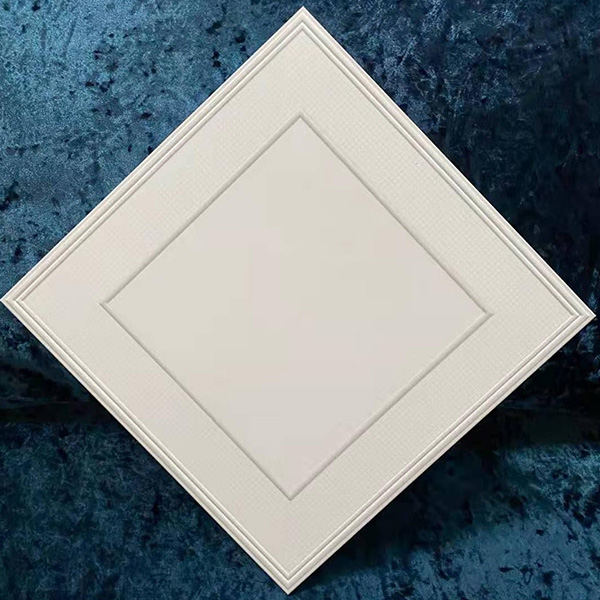

Алюминиевый потолок

Алюминиевый потолок -

Серия пряжек

Серия пряжек -

Серия потолочных панелей

Серия потолочных панелей -

Серия обоев для стеновых плит из PVC

Серия обоев для стеновых плит из PVC -

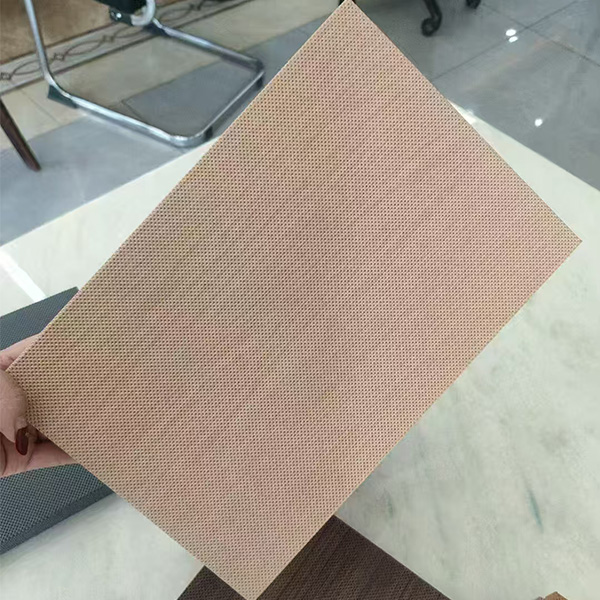

Алюминиевый шпон с текстурой дерева

Алюминиевый шпон с текстурой дерева -

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона

Связанный поиск

Связанный поиск- Труба квадратная алюминиевая 20х20

- Ведущие страны-покупатели белых алюминиевых подвесных потолков excellence

- Производители дешевых алюминиевых натяжных потолков

- Ведущий покупатель высококачественных алюминиевых квадратов на заказ

- Труба квадратная алюминиевая 60х20

- Лучшие покупатели высококачественных алюминиевых реечных потолков

- Лучшие покупатели алюминиевых потолков cesal из китая

- Производители oem алюминиевых шпонированных панелей

- Лучшие национальности для алюминиевых реечных потолков - нижний ной китай

- Дешевый производитель алюминиевых квадратов 10х10