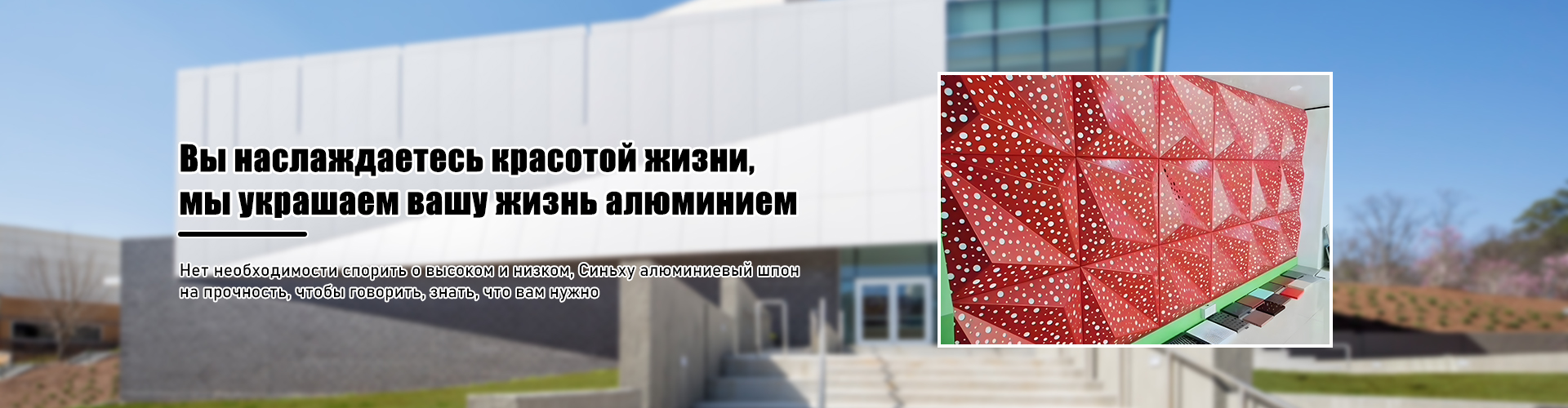

Перфорированная алюминиевая фанера

Перфорированная алюминиевая фанера – тема, которая часто вызывает вопросы и даже недоумение у начинающих специалистов. Многие воспринимают ее как просто декоративный элемент, но на самом деле это гораздо более сложное и функциональное решение. Я бы сказал, распространенная ошибка – это недооценивать ее инженерные свойства и возможности применения. Как человек, работающий с этими материалами уже достаточно долго, могу сказать, что успешная реализация проектов с использованием алюминиевого шпона требует понимания не только эстетики, но и технических нюансов производства и монтажа. Решил поделиться некоторыми наблюдениями и опытом, возможно, кому-то это окажется полезно.

Что такое перфорированная алюминиевая фанера и зачем она нужна?

Итак, давайте начнем с основ. Перфорированная алюминиевая фанера – это материал, который представляет собой алюминиевую пластину с вырезанными в ней отверстиями. Эти отверстия могут быть самых разных форм и размеров, и их расположение также варьируется в зависимости от назначения материала. Зачем это нужно? Во-первых, перфорация обеспечивает воздухопроницаемость, что особенно важно для вентилируемых фасадов. Во-вторых, она позволяет создавать уникальные декоративные эффекты. В-третьих, это существенно снижает вес конструкции, что экономически выгодно.

Наши клиенты часто обращаются к нам с запросом на создание фасадов, где требуется не только привлекательный внешний вид, но и эффективное решение для теплоизоляции и вентиляции. В таких случаях алюминиевый шпон является отличным выбором. Он сочетает в себе эстетическую привлекательность, долговечность и отличные эксплуатационные характеристики. При этом, важно правильно подобрать размер и расположение отверстий, чтобы обеспечить оптимальную вентиляцию и предотвратить образование конденсата.

Одна из самых распространенных ошибок, которую мы видим, – это неверный расчет необходимой плотности перфорации. Слишком маленькая плотность может привести к недостаточной вентиляции, а слишком большая – к потере теплоизоляционных свойств. Этот параметр напрямую зависит от климатических условий региона и требований к энергоэффективности здания. Поэтому, перед заказом алюминиевой фанеры, необходимо провести тщательный анализ и консультацию со специалистами.

Технологии производства и выбор материала

Производство перфорированной алюминиевой фанеры – достаточно сложный процесс, требующий использования современного оборудования и квалифицированного персонала. Существует несколько основных технологий: штамповка, фрезеровка и лазерная резка. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от сложности рисунка перфорации и необходимого объема производства. Например, для изготовления сложных узоров часто используют лазерную резку, а для массового производства – штамповку.

Важным параметром при выборе алюминиевого шпона является толщина материала. Обычно используют алюминий толщиной от 0,5 мм до 3 мм. Более толстый материал обладает большей прочностью и устойчивостью к деформациям, но и более тяжелый. Выбор толщины зависит от нагрузки, которую должен выдерживать фасад, и от требований к эстетике. Мы часто работаем с алюминием толщиной 1,5 мм и 2 мм – это оптимальное сочетание прочности и веса.

Еще один важный момент – это выбор покрытия. Алюминиевая фанера может быть покрыта различными типами покрытий: анодирование, порошковая окраска, PVD-покрытие. Каждое покрытие обладает своими свойствами: анодирование повышает коррозионную стойкость, порошковая окраска обеспечивает широкий выбор цветов, а PVD-покрытие – высокую износостойкость. Выбор покрытия зависит от условий эксплуатации фасада и требований к долговечности.

Реальные примеры применения и возможные проблемы

Мы сотрудничаем с широким кругом клиентов – от частных застройщиков до крупных строительных компаний. Например, недавно мы участвовали в проекте по облицовке офисного здания в центре города. Была поставлена задача создать современный и технологичный фасад с использованием алюминиевой фанеры. Мы выбрали перфорацию в виде ромбов, расположенных с шагом 20 см, и анодированное покрытие серого цвета. Результат превзошел все ожидания – здание выглядит стильно и современно, а вентиляция фасада обеспечивает комфортные условия для работы персонала.

Однако, не все всегда идет гладко. В процессе монтажа алюминиевого шпона могут возникать различные проблемы. Например, при неправильной установке креплений может возникнуть деформация материала, а при недостаточном уходе – коррозия. Иногда проблема возникает из-за некачественного монтажа вентиляционной системы, что приводит к образованию конденсата. Поэтому, очень важно тщательно контролировать каждый этап работы и использовать только качественные материалы и оборудование.

В одном из проектов у нас возникла ситуация с деформацией алюминиевой фанеры после первого же сезона эксплуатации. Выяснилось, что при монтаже не соблюдены требования к температурному расширению материала. В результате, при нагреве на солнце, фанера деформировалась и появились трещины. Этот случай стал хорошим уроком – необходимо учитывать все факторы, которые могут повлиять на эксплуатацию материала.

Альтернативы и перспективы развития

Несмотря на все преимущества, перфорированная алюминиевая фанера не является единственным материалом для облицовки фасадов. Существуют и другие альтернативы: композитные панели, металлические листы, дерево и т.д. Выбор материала зависит от бюджета, требований к дизайну и эксплуатационным характеристикам. В последние годы все большую популярность приобретают новые материалы и технологии, такие как 3D-печать алюминиевых конструкций и использование инновационных покрытий.

Мы уверены, что перфорированная алюминиевая фанера будет продолжать развиваться и совершенствоваться. Появляются новые технологии производства, новые типы перфорации и новые покрытия. Это делает ее все более привлекательным и универсальным материалом для облицовки фасадов. Например, сейчас мы активно работаем над проектом с использованием биоразлагаемых покрытий для алюминиевого шпона – это позволяет снизить воздействие на окружающую среду.

В заключение хочу сказать, что перфорированная алюминиевая фанера – это материал с большим потенциалом. При правильном подходе и соблюдении технологий, он может обеспечить долговечный, эстетичный и функциональный фасад. Главное – не недооценивать его инженерные свойства и тщательно подходить к выбору материала и технологии монтажа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

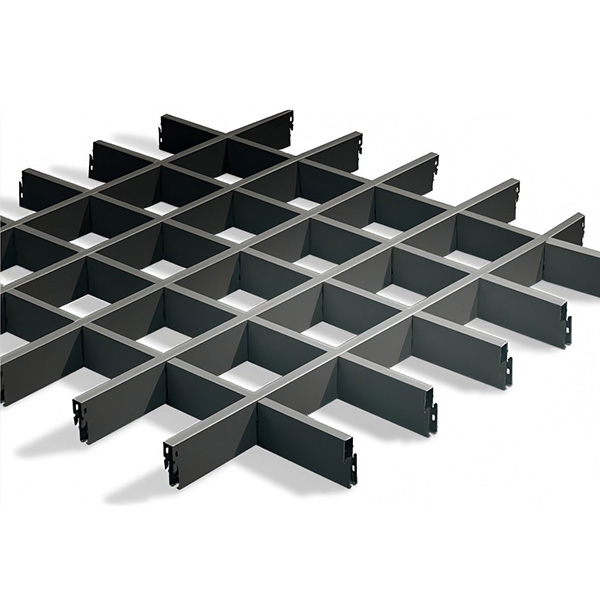

Серия барьерных потолков

Серия барьерных потолков -

Алюминиевый потолок

Алюминиевый потолок -

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона -

Серия досок для моделирования

Серия досок для моделирования -

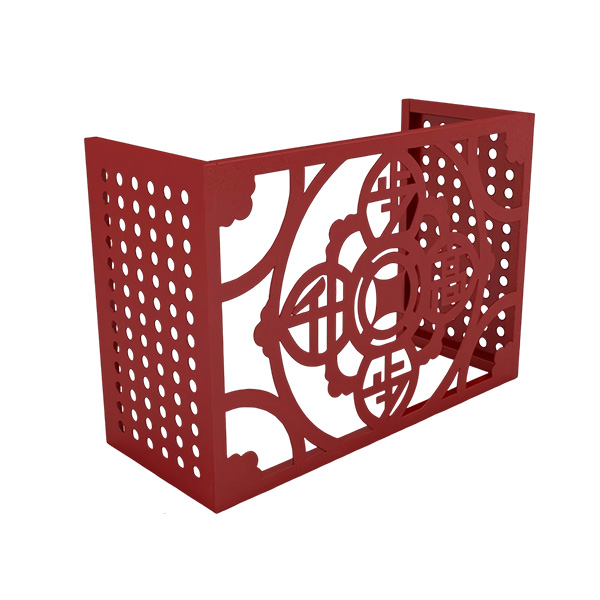

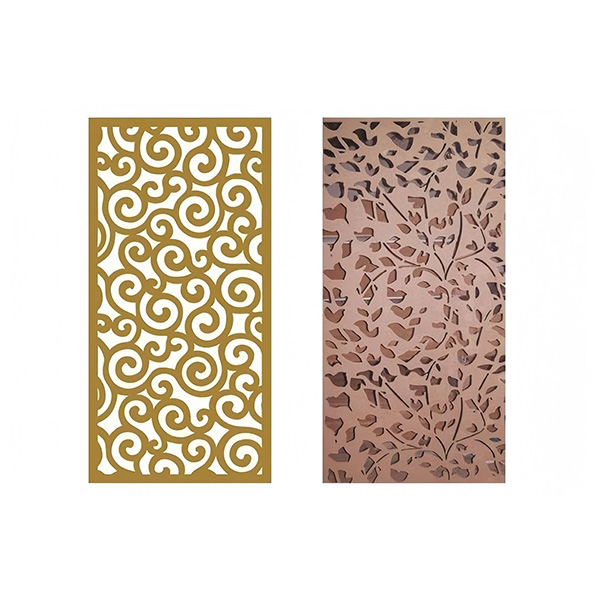

Алюминиевая оконная решетка

Алюминиевая оконная решетка -

Алюминиевый шпон с текстурой дерева

Алюминиевый шпон с текстурой дерева -

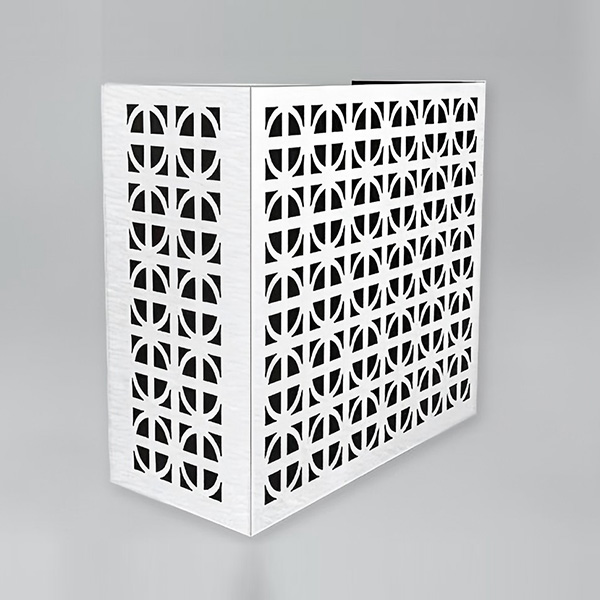

Серия решеток

Серия решеток -

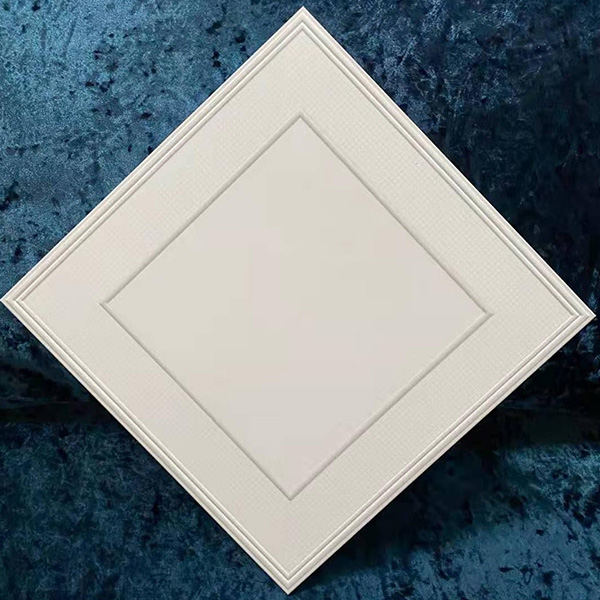

Серия квадратных пластин

Серия квадратных пластин -

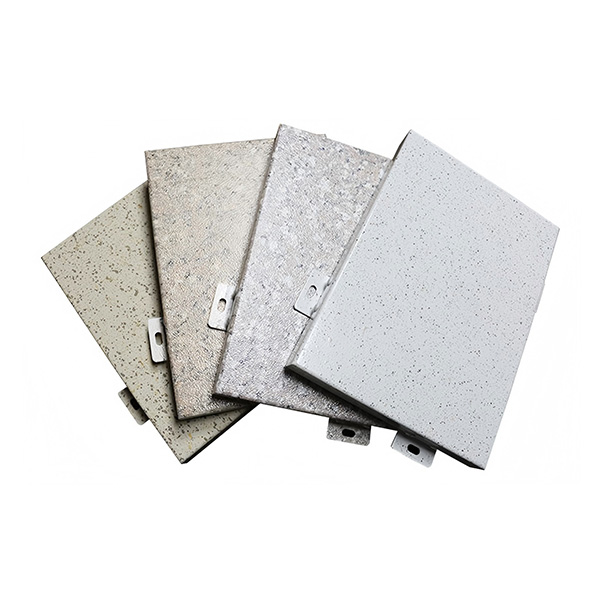

Алюминиевый шпон с каменным рисунком

Алюминиевый шпон с каменным рисунком -

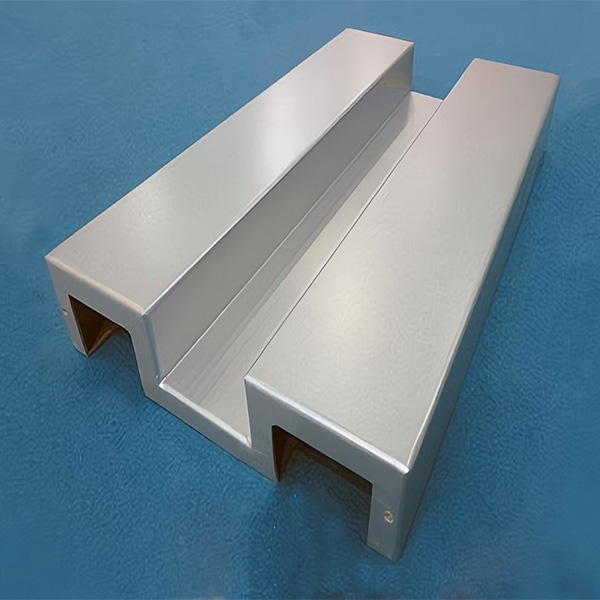

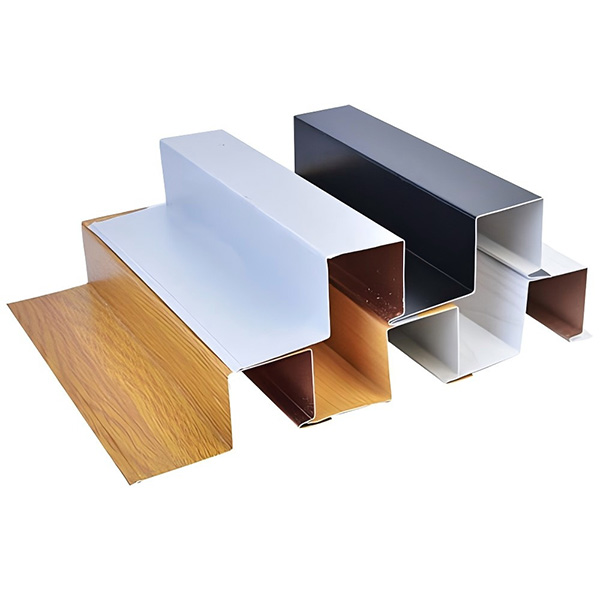

Алюминиевая квадратная труба

Алюминиевая квадратная труба -

Серия сотовых панелей

Серия сотовых панелей -

Фторуглеродный алюминиевый шпон

Фторуглеродный алюминиевый шпон

Связанный поиск

Связанный поиск- Дешевые алюминиевый шпон фасад производитель

- Дешевый производитель метро алюминиевый куб потолок

- Дешевый производитель прессованного алюминиевого шпона

- Основные страны-покупатели панелей из алюминиевого шпона для наружных работ

- Алюминиевые потолки купить нижний новгород

- Китайские производители алюминиевых квадратных профилей

- Производитель патио алюминиевый куб в китае

- Ведущий покупатель высококачественного энергоэффективного алюминиевого шпона

- Дешевые производители алюминиевых потолков 600x600

- Крупнейшие покупатели потолочных алюминиевых квадратов oem