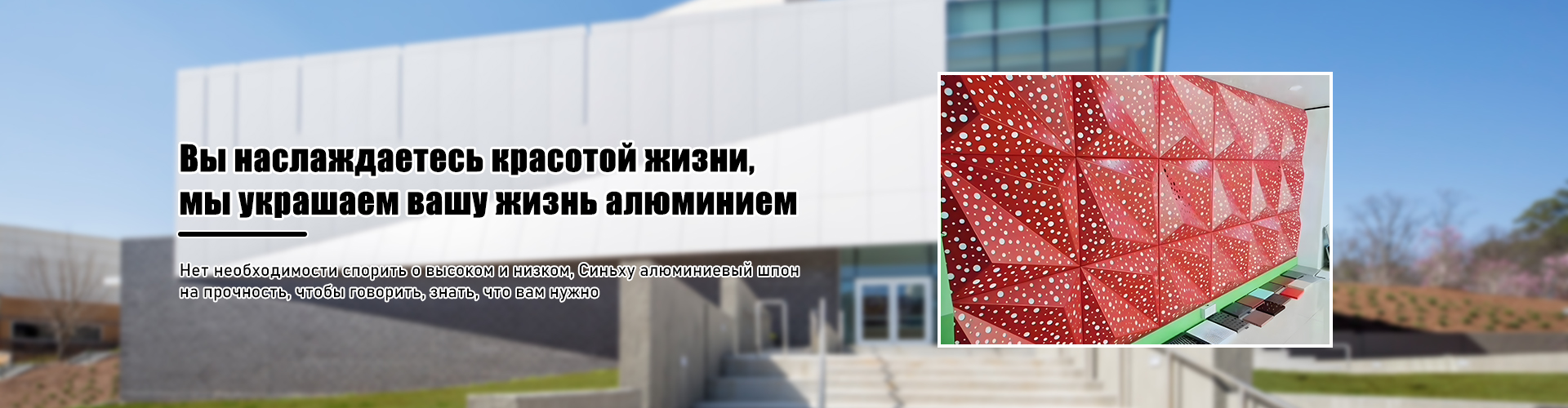

Производитель дешевых двойной изогнутый алюминиевый шпон

Работа с двойным изогнутым алюминиевым шпоном – задача не из простых, особенно если речь идет о массовом производстве. Часто, когда заказчик просит 'дешевый' вариант, мы сталкиваемся с недопониманием реальных затрат и сложностей технологического процесса. В этой статье я постараюсь поделиться своим опытом, рассказать о подводных камнях и предложить возможные пути решения, опираясь на практические наблюдения и ошибки, которые мы допускали в прошлом. Помимо простого выбора материала, стоит учитывать целый комплекс факторов: от геометрии детали и используемой технологии формовки до требований к механической прочности и эстетическому виду готового изделия. Хочется сразу обозначить: 'дешевый' не всегда означает 'лучший', и зачастую инвестиции в более качественные материалы и технологии окупаются в долгосрочной перспективе.

Проблема геометрии и производственные трудности

Геометрия двойного изогнутого шпона – это уже само по себе вызов. Изогнутые поверхности, особенно сложные криволинейные, требуют применения специализированного оборудования и точных расчетов. Мы несколько лет назад пробовали использовать стандартные прессы для шпонирования, в результате чего получали деформации и неровности. Это приводило к большим отбраковкам и увеличению себестоимости продукции. Попытки 'подгонять' стандартные процессы под нестандартную геометрию – это путь к убыткам. Поэтому изначально необходимо тщательно анализировать техническое задание и выбирать технологически реализуемые решения.

Важно понимать, что недостаточная толщина шпона также может стать проблемой. При изгибе тонкий материал подвержен деформации и разрушению, даже если используется высококачественный алюминий. И наоборот, слишком толстый шпон может потребовать более мощного оборудования и увеличит вес изделия. Поэтому оптимальная толщина – это компромисс между прочностью, гибкостью и стоимостью.

Особо хочу отметить влияние температуры на процесс формовки. Алюминий, как известно, обладает высокой теплопроводностью, поэтому при изгибе необходимо контролировать температуру шпона, чтобы избежать образования трещин и деформаций. Мы использовали специальные нагревательные элементы в пресс-формах, что позволило значительно повысить качество продукции и снизить количество отбраковки. ООО Чэнду Синьху Декоративные Материалы использует подобный подход в производстве алюминиевого шпона для навесных стен, а также алюминиевого потолка. На их сайте можно найти более подробную информацию о применяемых технологиях: https://www.xhzs.ru.

Выбор материала и его влияние на стоимость

Стоимость двойного изогнутого алюминиевого шпона напрямую зависит от используемого материала. Различные марки алюминия обладают разными свойствами: прочностью, коррозионной стойкостью, теплопроводностью и т.д. Для производства декоративных элементов часто используют алюминиевые сплавы на основе магния и цинка, так как они обладают хорошей обрабатываемостью и относительно низкой стоимостью. Однако, для более требовательных задач, где требуется высокая прочность и устойчивость к внешним воздействиям, может потребоваться использование более дорогих сплавов.

Не стоит экономить на качестве алюминия. Дешевые сплавы могут содержать примеси, которые негативно сказываются на механических свойствах шпона и могут привести к его разрушению при эксплуатации. Мы однажды столкнулись с проблемой, когда использовали алюминий низкого качества, и шпон начал деформироваться и тускнеть через несколько месяцев после установки. Это потребовало дополнительных затрат на ремонт и замену поврежденных элементов.

Еще один важный фактор – это поверхность алюминия. Для декоративных целей часто используют шпон с различными типами покрытий: анодирование, порошковая покраска, анодированный оксид. Качество покрытия влияет на внешний вид и долговечность изделия. Некачественное покрытие может быстро выцветать, царапаться и терять свой блеск. При выборе материала важно учитывать требования к внешнему виду и эксплуатационным характеристикам.

Оптимизация производственного процесса

После того, как геометрия детали и материал выбраны, необходимо оптимизировать производственный процесс. Это включает в себя выбор подходящего оборудования, разработку технологической карты и обучение персонала. Использование современного оборудования, такого как прецизионные прессы и автоматизированные системы контроля качества, позволяет значительно повысить эффективность производства и снизить количество отбраковки.

Мы активно инвестировали в автоматизацию нашего производства, что позволило нам сократить время производства и повысить точность обработки шпона. Также мы внедрили систему контроля качества на каждом этапе производства, что позволяет выявлять и устранять дефекты на ранней стадии. Это значительно снижает затраты на ремонт и замену поврежденных элементов.

Одним из важных аспектов оптимизации производственного процесса является правильная настройка параметров формовки. Это включает в себя выбор оптимального давления, температуры и скорости изгиба. Неправильная настройка параметров может привести к деформации и разрушению шпона. Поэтому необходимо проводить тщательное тестирование и калибровку оборудования.

Реальные примеры и уроки

Помню один случай, когда мы делали заказ на изготовление двойного изогнутого алюминиевого шпона для фасада здания. Заказчик хотел получить максимально дешевый вариант, и мы предложили ему использовать алюминий низкого качества и упрощенную технологию формовки. В результате, через несколько месяцев после установки, шпон начал деформироваться и тускнеть. Заказчик был очень недоволен, и мы понесли убытки на ремонт и замену поврежденных элементов. Этот случай стал для нас важным уроком: не стоит экономить на качестве материалов и технологий.

В другой раз мы сделали заказ на изготовление двойного изогнутого алюминиевого шпона с использованием нестандартной геометрии. Мы долго разрабатывали технологическую карту и экспериментировали с различными параметрами формовки. В результате, нам удалось разработать оптимальное решение, которое позволило нам получить высококачественную продукцию с минимальным количеством отбраковки. Этот случай показал нам, что даже самые сложные задачи можно решить, если подходить к ним с умом и использовать современные технологии.

Опыт работы с двойным изогнутым алюминиевым шпоном – это непрерывный процесс обучения и совершенствования. Мы постоянно ищем новые способы оптимизации производственного процесса и повышения качества продукции. Надеюсь, мой опыт будет полезен вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированный алюминиевый шпон

Перфорированный алюминиевый шпон -

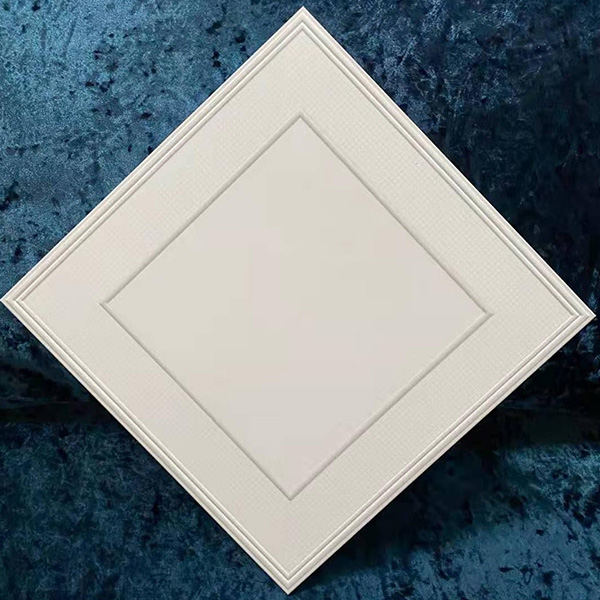

Серия квадратных пластин

Серия квадратных пластин -

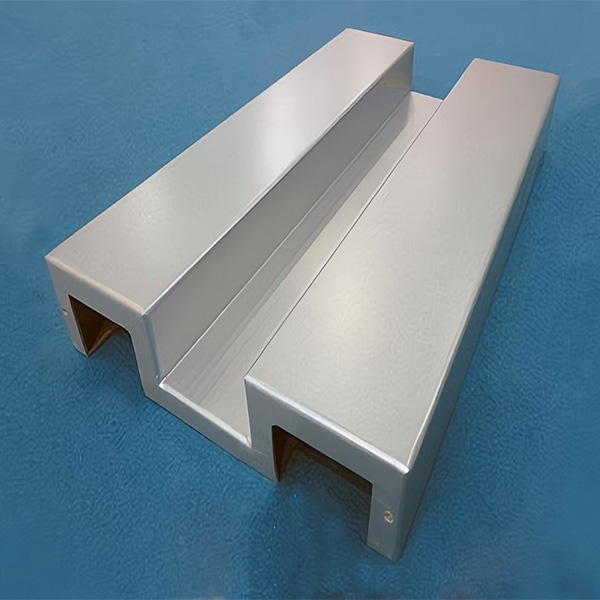

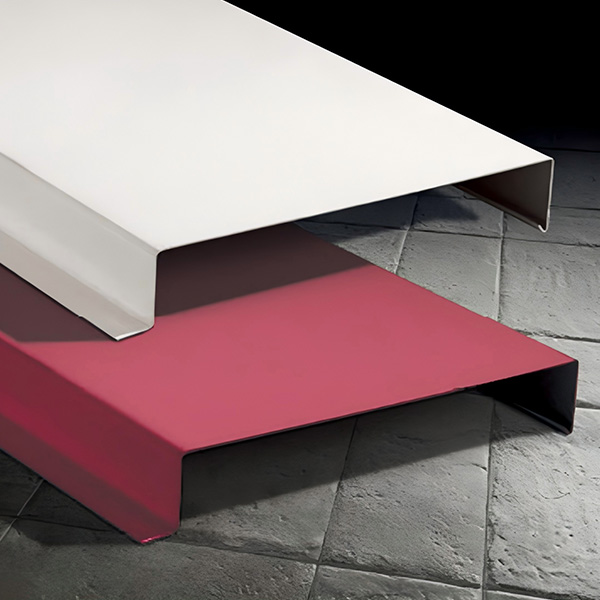

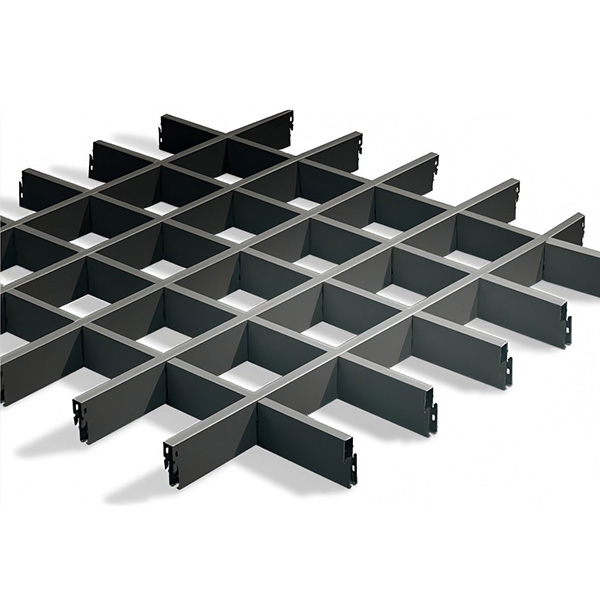

Алюминиевый потолок

Алюминиевый потолок -

Серия барьерных потолков

Серия барьерных потолков -

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона -

Серия пряжек

Серия пряжек -

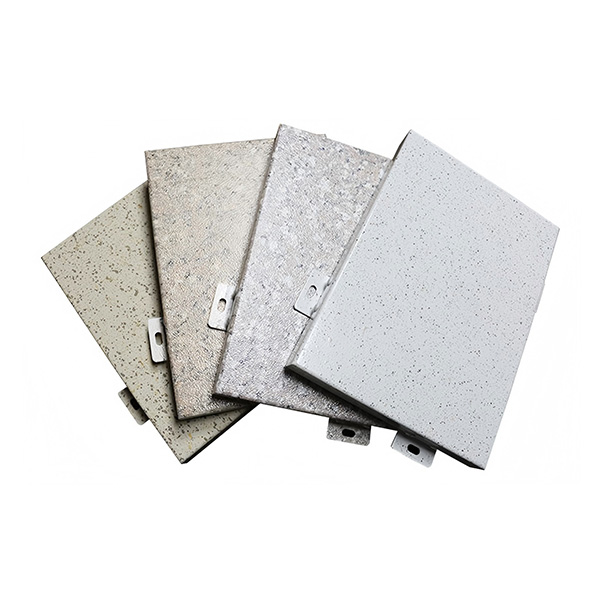

Алюминиевый шпон с каменным рисунком

Алюминиевый шпон с каменным рисунком -

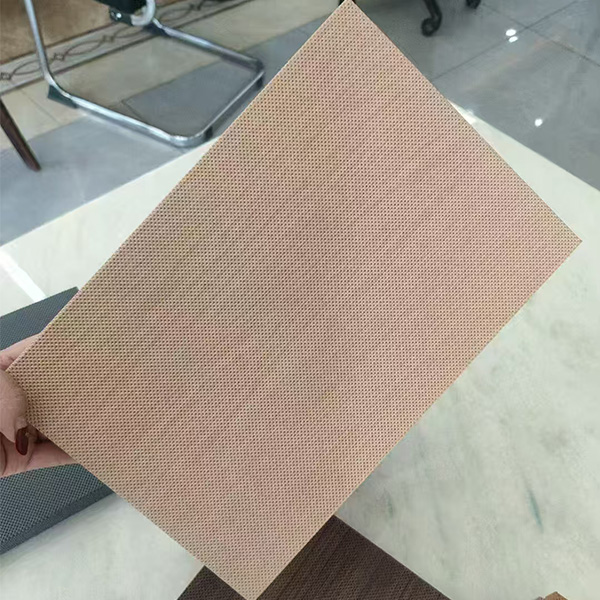

Сотовый алюминиевый шпон

Сотовый алюминиевый шпон -

Ультрамикропористая панель

Ультрамикропористая панель -

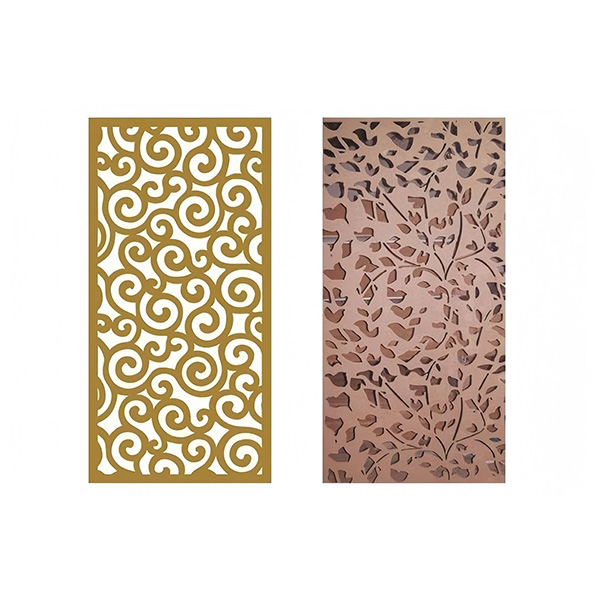

Алюминиевая оконная решетка

Алюминиевая оконная решетка -

Алюминиевый шпон с текстурой дерева

Алюминиевый шпон с текстурой дерева -

Серия решеток

Серия решеток

Связанный поиск

Связанный поиск- Ведущий покупатель алюминиевых реечных потолков в санкт-петербурге оптовая продажа

- Ведущий покупатель высококачественных алюминиевых потолков cesal

- Лучшие покупатели алюминиевых панелей с сотовым заполнением для производства навесных фасадов

- Алюминиевые панели для потолка

- Ведущие страны-покупатели для oem подвесные потолки алюминиевые 600x600

- Oemarmstrong страна основного покупателя алюминиевых потолков

- Китайские производители алюминиевых квадратов 40x40x2

- Основной покупатель oem офисного здания алюминиевый потолок куб

- Ведущий покупатель звукопоглощающих алюминиевых шпонированных панелей

- Алюминиевый потолок на кухне