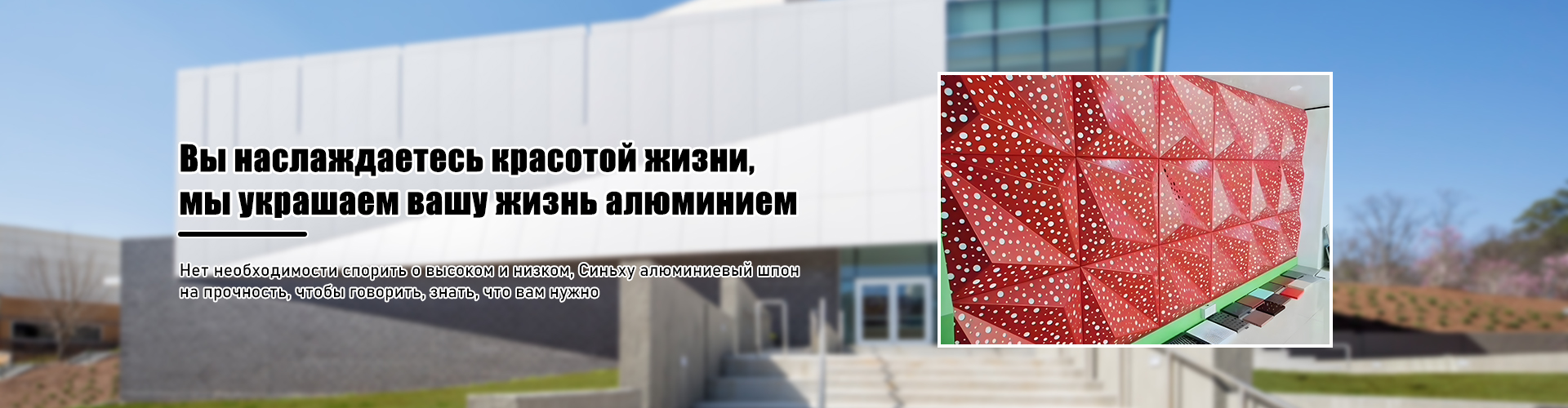

Oem изогнутый алюминиевый шпон производитель

Поиск Oem изогнутый алюминиевый шпон производитель – это обычно отправная точка для многих. И часто возникает ощущение, что это просто вопрос поиска поставщика, наладить производство, и все готово. Но это, конечно, не так. На самом деле, этот процесс гораздо сложнее, особенно когда речь идет об изогнутом алюминии. И мы, в ООО Чэнду Синьху Декоративные Материалы, это прекрасно понимаем. За годы работы мы накопили немалый опыт, и хочется поделиться некоторыми мыслями и наблюдениями, основанными на практическом опыте, а не на общих теориях.

Проблемы с производством изогнутых алюминиевых композитных панелей

Итак, давайте сразу о главном. Производство изогнутого алюминиевого шпона – это не то же самое, что стандартный плоский шпон. Здесь сразу добавляются сложности, связанные с формованием материала. Первый вопрос, который встает – какой метод формовки использовать? Есть вальцевание, формовка под давлением, и другие, каждый из которых имеет свои плюсы и минусы. Вальцевание, например, подходит для больших объемов и относительно простых криволинейных поверхностей, но требует значительных инвестиций в оборудование. Формовка под давлением позволяет создавать более сложные формы, но требует разработки специальных пресс-форм, что также увеличивает стоимость.

Но вот еще что важно учитывать: алюминий – материал достаточно хрупкий. Особенно, если его подвергать деформациям. Поэтому при разработке конструкции и выборе технологии формовки, нужно очень тщательно рассчитывать допустимые напряжения и избегать образования трещин и сколов. Мы, например, долго экспериментировали с разными типами алюминиевых сплавов, чтобы найти оптимальный вариант для наших изогнутых панелей. Изначально пытались использовать стандартные сплавы, но получалось не очень. Пришлось искать более технологичные, с улучшенной пластичностью. Это, конечно, увеличило себестоимость, но позволило значительно улучшить качество продукции.

И еще один нюанс, который часто упускают из виду – терморасширение. Алюминий расширяется и сжимается в зависимости от температуры. При производстве изогнутых алюминиевых композитных панелей нужно учитывать этот фактор и предусматривать компенсационные зазоры, чтобы избежать деформации конструкции в процессе эксплуатации. Это не всегда очевидно, но игнорировать это нельзя. Иначе панели могут 'растянуться' или, наоборот, 'сжаться', что приведет к нежелательным последствиям.

Выбор материала: сплав и толщина

Толщина алюминиевого шпона – это еще один важный параметр. Он напрямую влияет на прочность, жесткость и стоимость продукта. Слишком тонкий шпон будет подвержен деформации, а слишком толстый – увеличит вес конструкции и повысит затраты на производство.

Выбор сплава тоже играет важную роль. Например, для наружных работ обычно используют сплавы с высокой коррозионной стойкостью. А для внутренних работ можно использовать более дешевые сплавы. Но даже в этом случае нужно учитывать требования заказчика и условия эксплуатации.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают слишком дешевые материалы, чтобы сэкономить. В итоге, в процессе эксплуатации панели деформируются, теряют внешний вид, и приходится их заменять. Это, конечно, увеличивает общую стоимость проекта. Лучше немного переплатить за качественный материал, чем потом переплачивать за ремонт или замену.

Особенности технологии производства

Помимо выбора материала, важно правильно организовать технологический процесс производства. Это включает в себя подготовку заготовок, формовку, нанесение декоративного покрытия и контроль качества.

Например, при вальцевании нужно точно контролировать температуру и давление, чтобы избежать образования дефектов. При формовке под давлением важно правильно подобрать пресс-форму и настроить параметры работы пресса.

И конечно, необходим строгий контроль качества на всех этапах производства. Нужно проверять геометрию панелей, качество декоративного покрытия, отсутствие дефектов и соответствие требованиям заказчика.

Декорирование изогнутого алюминия: варианты и ограничения

Декорирование – это тоже важный аспект. Можно использовать различные виды покрытий: анодирование, порошковая окраска, напыление и другие. Важно выбрать покрытие, которое будет устойчиво к атмосферным воздействиям и не будет выцветать со временем.

Некоторые виды покрытий могут не подходить для изогнутых поверхностей. Например, слишком толстое покрытие может деформироваться в процессе эксплуатации. Поэтому нужно тщательно выбирать покрытие и тестировать его на соответствие требованиям.

Мы сейчас активно экспериментируем с различными видами покрытий, чтобы предложить нашим клиентам наиболее современные и эффективные решения. Например, сейчас мы работаем над новым типом порошковой окраски, который обеспечивает более высокую устойчивость к царапинам и ультрафиолетовому излучению.

Реальный опыт: сложные проекты и их решение

Одна из самых сложных задач, с которыми мы сталкивались, была изготовление изогнутых алюминиевых композитных панелей для большого торгового центра. Требования к этим панелям были очень высокими: они должны были быть прочными, устойчивыми к атмосферным воздействиям, иметь привлекательный внешний вид и соответствовать требованиям пожарной безопасности.

Для решения этой задачи нам пришлось разработать новую технологию формовки и выбрать специальный сплав алюминия. Мы также использовали современное оборудование для нанесения декоративного покрытия. В итоге, мы успешно выполнили заказ, и заказчик остался очень доволен качеством нашей продукции.

Были и неудачи. Например, однажды мы пытались произвести изогнутые алюминиевые шпоны для архитектурной инсталляции очень сложной формы. Технология оказалась недостаточно отработана, и панели начали деформироваться в процессе эксплуатации. Пришлось переделывать всю партию. Это был болезненный опыт, но он научил нас не торопиться с внедрением новых технологий и тщательно тестировать их перед серийным производством. Мы сделали вывод, что необходим более тщательный этап моделирования и физического прототипирования.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля: визуальный осмотр, измерительные приборы, лабораторные испытания.

Визуальный осмотр позволяет выявить дефекты поверхности, такие как царапины, сколы, вмятины.

Измерительные приборы позволяют проверить геометрию панелей, их размеры и отклонения от заданных параметров.

Лабораторные испытания позволяют проверить механические свойства панелей, их прочность, жесткость и устойчивость к коррозии.

Мы также используем систему статистического контроля качества, которая позволяет отслеживать качество продукции на всех этапах производства и выявлять причины возникновения дефектов. Постоянный мониторинг позволяет оперативно реагировать на проблемы и предотвращать их повторение.

Заключение

Производство Oem изогнутого алюминиевого шпона производитель – это сложная и ответственная задача. Она требует высокой квалификации специалистов, использования современного оборудования и строгой системы контроля качества. Но, при правильном подходе, можно создавать продукцию, которая будет отвечать самым высоким требованиям и радовать заказчиков своим качеством и надежностью. Главное – не бояться экспериментировать, постоянно совершенствовать технологии и учитывать все факторы, которые могут повлиять на качество продукции.

Надеемся, наши наблюдения и опыт будут полезны вам. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона -

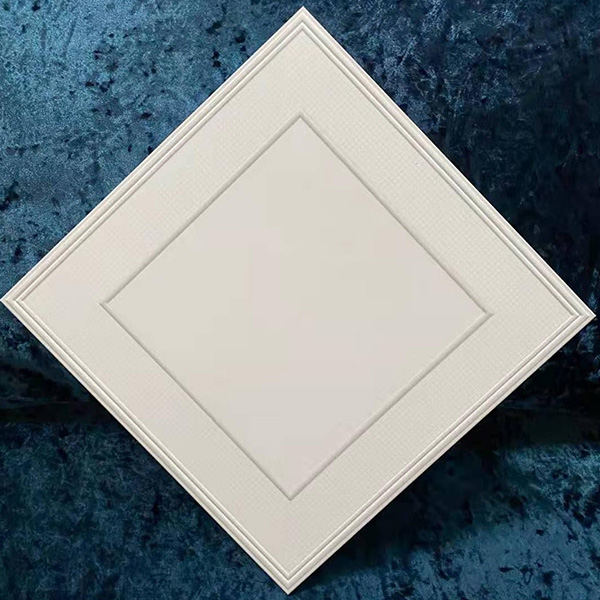

Серия квадратных пластин

Серия квадратных пластин -

Серия скребковых потолков

Серия скребковых потолков -

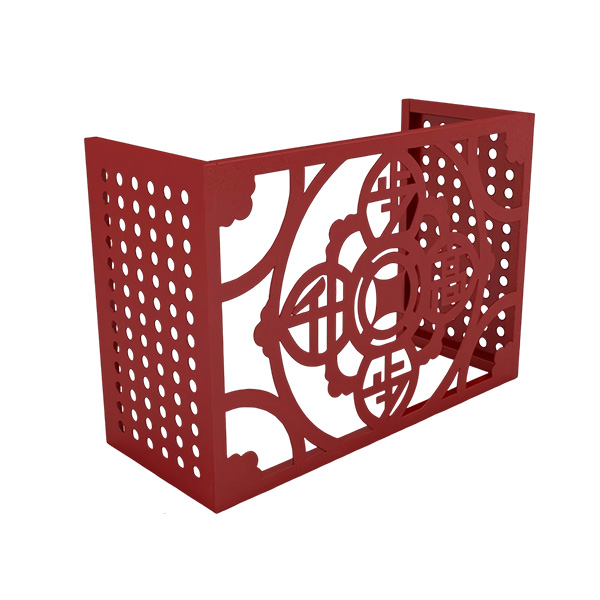

Кондиционер крышка алюминиевого шпона

Кондиционер крышка алюминиевого шпона -

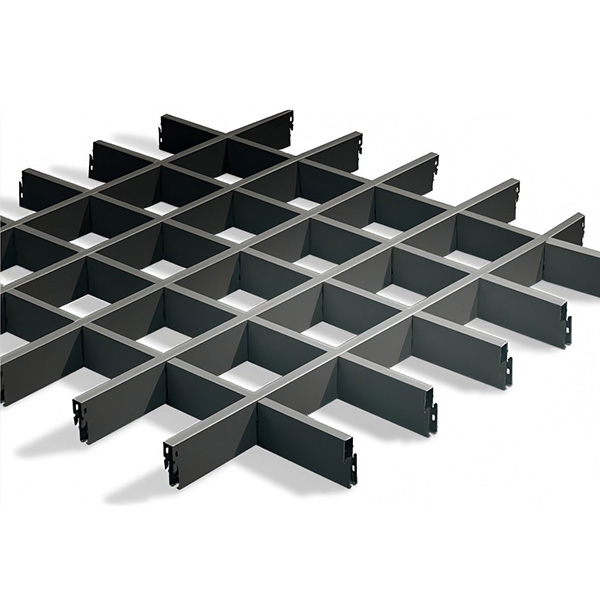

Серия решеток

Серия решеток -

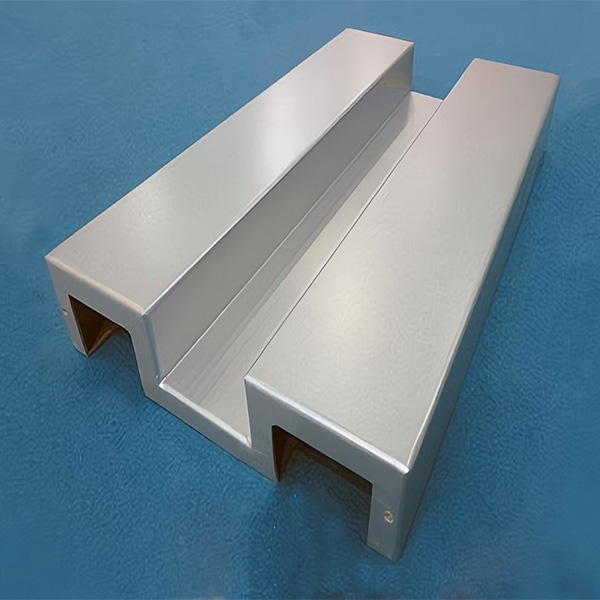

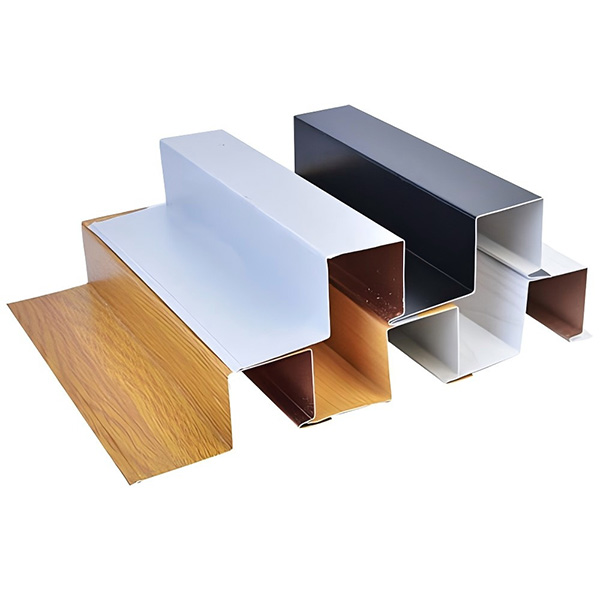

Алюминиевая квадратная труба

Алюминиевая квадратная труба -

Сотовый алюминиевый шпон

Сотовый алюминиевый шпон -

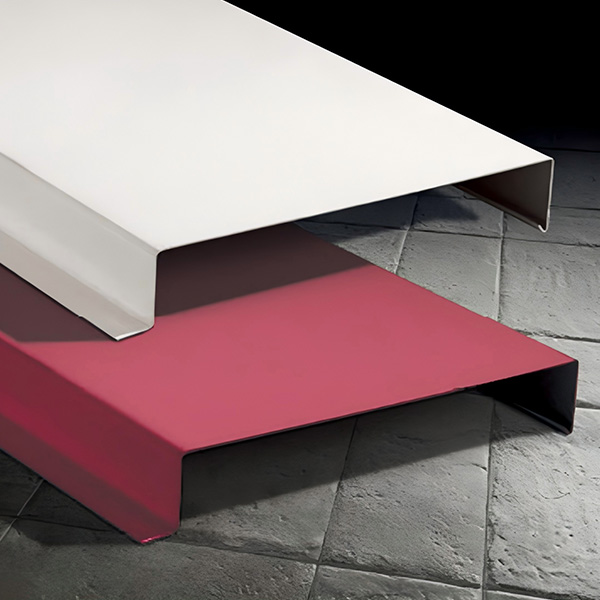

Серия пряжек

Серия пряжек -

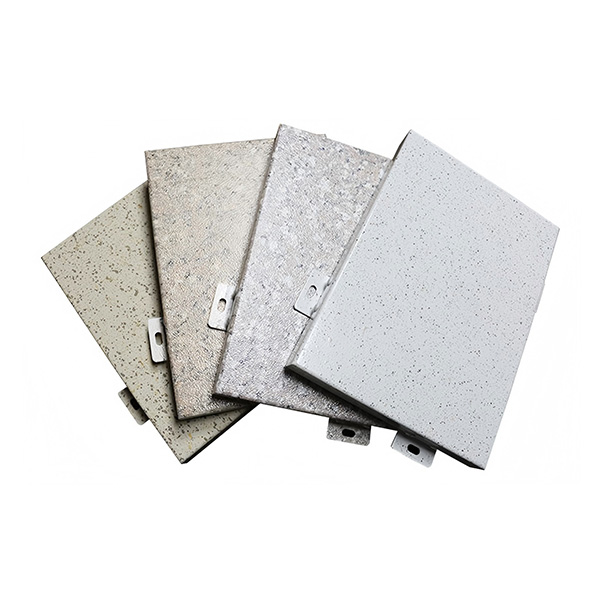

Алюминиевый шпон с каменным рисунком

Алюминиевый шпон с каменным рисунком -

Серия сотовых панелей

Серия сотовых панелей -

Серия досок для моделирования

Серия досок для моделирования -

Серия потолочных панелей

Серия потолочных панелей

Связанный поиск

Связанный поиск- Лидер среди покупателей алюминиевых потолков в нижнем новгороде

- Страна-лидер по производству черных алюминиевых потолков

- Ведущий покупатель алюминиевых сотовых крепежей для металлических навесных фасадов

- Ведущий покупатель высококачественных фигурных алюминиевых квадратов

- Оптовая продажа алюминиевых шпонированных панелей с поверхностной окраской от ведущих покупателей

- Оптовая продажа алюминиевых сотовых стеновых панелей от ведущих покупателей

- Основные покупатели алюминиевого шпона для внутренних работ

- Страна-лидер по производству алюминиевых квадратов для подвесных потолков

- Основные страны-покупатели для oem черные алюминиевые квадраты

- Дешевый алюминиевый куб для школьного коридора