Oem полый алюминиевый шпон производитель

Полый алюминиевый шпон – это, казалось бы, простая деталь, но за ее кажущейся простотой скрывается немало нюансов. Многие заказчики считают это простым производством, но на деле – это целая наука. Недавно столкнулись с ситуацией, когда заказчик ожидал стандартного решения, а в итоге потребовались значительные доработки, связанные с толщиной стенки, допустимыми отклонениями и, конечно же, особенностями нанесения декоративного покрытия. Попробуем разобраться, что на самом деле важно при производствеполых алюминиевых шпонов, какие сложности возникают, и как их преодолевать. Вся эта практика и опыт сейчас, думаю, будет полезен.

Что такое полый алюминиевый шпон и зачем он нужен?

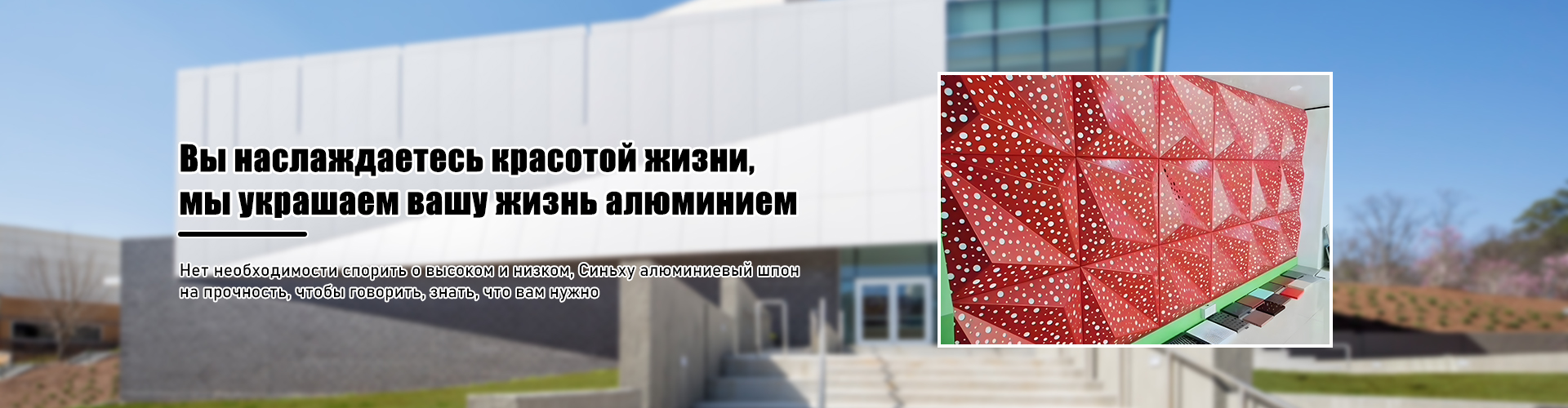

Полый алюминиевый шпон – это тонкая алюминиевая пластина с полым внутренним пространством. Он используется преимущественно в фасадных системах – навесных стенах, вентилируемых фасадах. Основная задача шпона – создавать декоративный внешний вид фасада, обеспечивая при этом вентиляцию за ним, что позволяет избежать накопления влаги и поддержать оптимальную температуру в здании. Помимо эстетической функции, он может выполнять роль защиты основной конструкции от атмосферных воздействий. В наши дни эта технология становится всё более популярной, и спрос на качественный полый алюминиевый шпон растет.

Интересно, что в начале работы в этой сфере, меня поразила разница в понимании требований у разных клиентов. Один заказчик считает важным только внешний вид, другой – долговечность, третий – стоимость. Иногда эти требования просто несовместимы, и приходится искать компромиссы, выбирая оптимальное решение для конкретного проекта. Например, можно добиться очень красивой поверхности, но при этом увеличить стоимость производства из-за сложной обработки.

Технологический процесс: от заготовки до готового изделия

Процесс производства полых алюминиевых шпонов включает в себя несколько ключевых этапов: от выбора алюминиевой заготовки до нанесения декоративного покрытия и контроля качества готовой продукции. Начинается все с выбора алюминиевой марки – чаще всего это алюминий сплавов серии 1100 или 3003. Выбор сплава напрямую влияет на коррозионную стойкость и обрабатываемость материала. Далее, заготовку режут на листы нужной толщины. Затем происходит процесс гибки и штамповки, формирующие полость внутри шпона.

Самый сложный этап – это контроль качества толщины стенки и геометрии шпона. Здесь критически важна точность оборудования и квалификация персонала. Любые отклонения от заданных параметров могут привести к проблемам при монтаже и эксплуатации. Мы однажды столкнулись с ситуацией, когда заказчик получил партию шпона с неравномерной толщиной стенок. Это потребовало дополнительных затрат на доработку и, конечно, негативно сказалось на сроках проекта.

После формирования геометрии проводится обработка поверхности – это может быть анодирование, порошковая окраска или нанесение других декоративных покрытий. Качество нанесения покрытия также играет важную роль в долговечности шпона и его внешнем виде. Важно, чтобы покрытие было равномерным, без дефектов и устойчивым к атмосферным воздействиям. Кстати, сейчас активно используется анодирование, оно обеспечивает отличную коррозионную стойкость. Но его нужно делать правильно, чтобы не повредить структуру алюминия.

Основные проблемы и пути их решения

В процессе производства полых алюминиевых шпонов неизбежно возникают определенные проблемы. Одной из наиболее распространенных является образование дефектов на поверхности шпона – царапин, вмятин, сколов. Это может быть связано с неправильной эксплуатацией оборудования, недостаточной квалификацией персонала или с использованием некачественных материалов. Для решения этой проблемы необходимо тщательно контролировать все этапы производства, использовать современное оборудование и обучать персонал. Кроме того, важно правильно хранить шпон, чтобы избежать повреждений.

Еще одна проблема – это сложность производства сложных геометрических форм. Чем сложнее форма шпона, тем выше вероятность возникновения дефектов и тем выше стоимость производства. В таких случаях необходимо использовать современное программное обеспечение для проектирования и оптимизации технологического процесса. Мы, например, часто используем системы CAD/CAM для автоматизации проектирования и раскроя материала. Это позволяет минимизировать отходы и повысить точность производства.

Сложности возникают и с контролем качества готовой продукции. Для этого необходимо использовать современное измерительное оборудование и проводить регулярные проверки на соответствие требованиям заказчика. Мы используем различные виды контрольно-измерительного оборудования – микроскопы, толщиномеры, измерители геометрии – для обеспечения высокого качества продукции.

Недавний опыт: оптимизация процесса и снижение затрат

Недавно мы провели оптимизацию технологического процесса производства полых алюминиевых шпонов, что позволило снизить затраты и повысить производительность. В частности, мы внедрили новую систему автоматического контроля качества, которая позволяет выявлять дефекты на ранней стадии производства. Также мы оптимизировали раскрой материала, что позволило снизить отходы и повысить эффективность использования сырья. Это позволило нам снизить стоимость производства на 10-15%.

Кроме того, мы пересмотрели систему управления запасами, что позволило снизить затраты на хранение материалов и оптимизировать логистику. Мы также уделили особое внимание обучению персонала, повысив их квалификацию и мотивацию. Это позволило улучшить качество продукции и повысить производительность труда.

Конечно, оптимизация – это постоянный процесс. Необходимо постоянно искать новые возможности для улучшения технологического процесса и снижения затрат. Мы сейчас активно изучаем новые технологии обработки алюминия и автоматизации производства. Это позволит нам оставаться конкурентоспособными на рынке и предлагать нашим клиентам самые современные решения.

Заключение

Производство полых алюминиевых шпонов – это сложный и многогранный процесс, требующий высокой квалификации персонала, современного оборудования и строгого контроля качества. Несмотря на все сложности, этот рынок продолжает расти, и впереди нас ждут новые вызовы и возможности. Главное – постоянно совершенствоваться, внедрять новые технологии и ориентироваться на потребности заказчиков. Наша компания ООО Чэнду Синьху Декоративные Материалы, как один из лидеров в этой области, постоянно работает над улучшением качества продукции и расширением ассортимента, предлагая клиентам самые современные и эффективные решения.

Как я уже говорил, многие считают, что это просто. Но на практике – это не так. Каждый проект уникален, и требует индивидуального подхода. Важно понимать все нюансы технологического процесса и быть готовым к решению самых разных проблем. Надеюсь, эта небольшая заметка поможет вам лучше понять, что на самом деле стоит за производством полых алюминиевых шпонов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия пряжек

Серия пряжек -

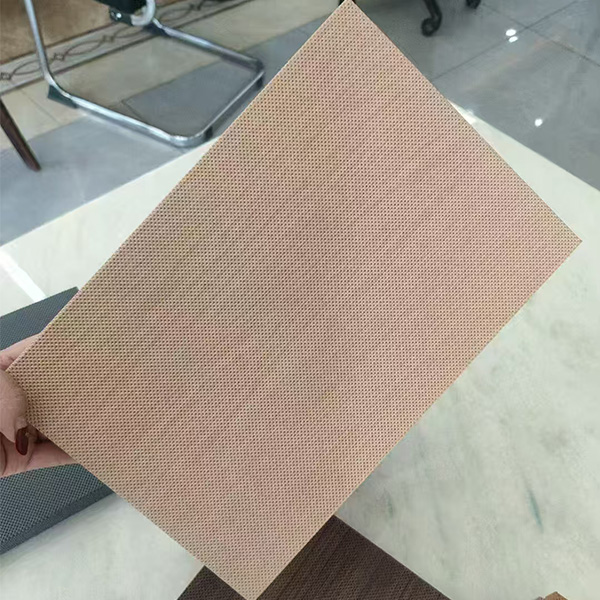

Сотовый алюминиевый шпон

Сотовый алюминиевый шпон -

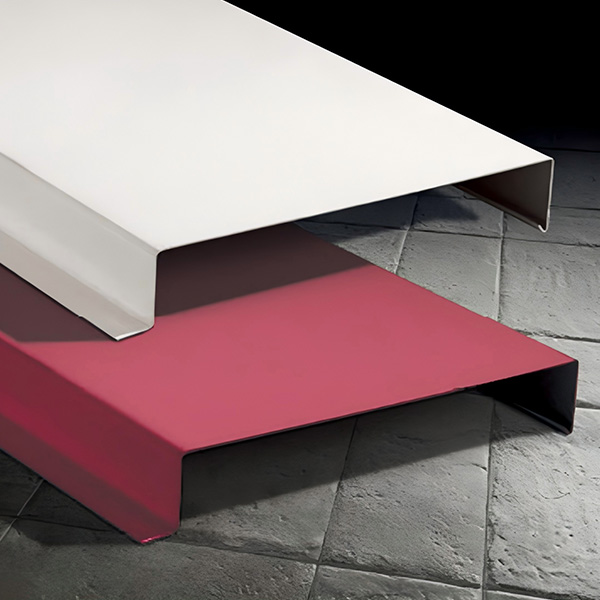

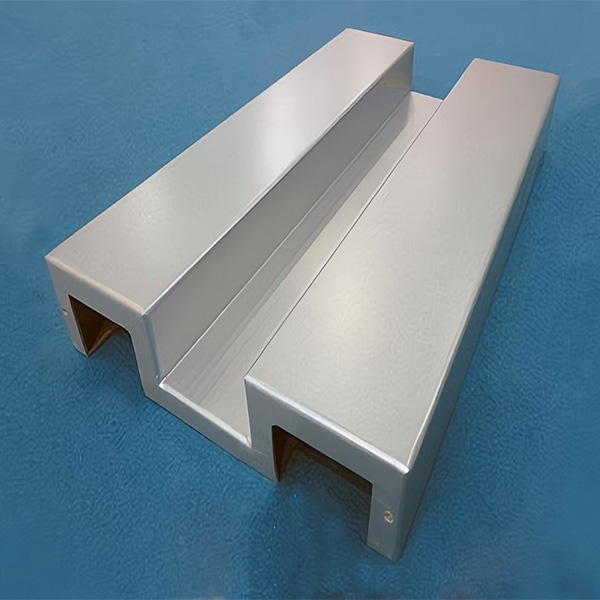

Полый алюминиевый шпон

Полый алюминиевый шпон -

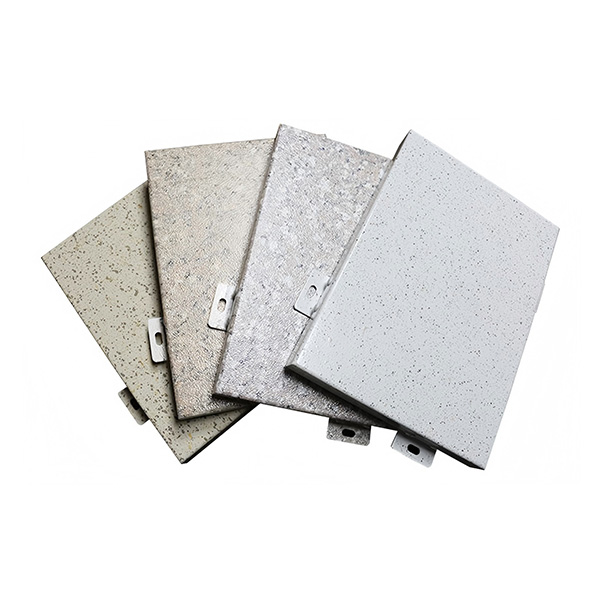

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона -

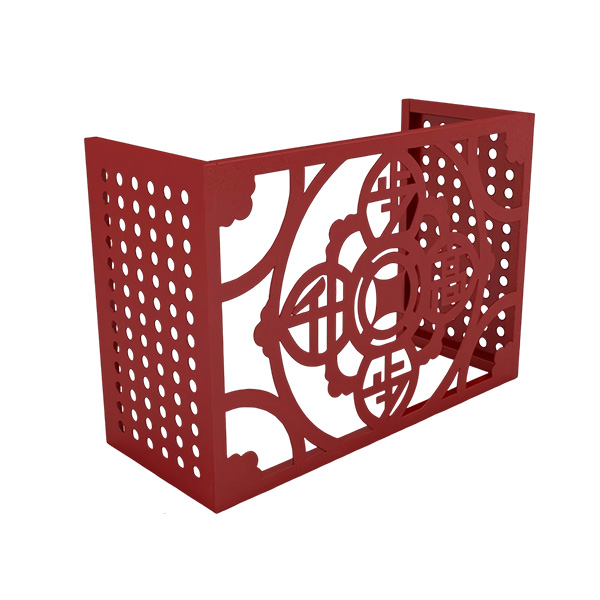

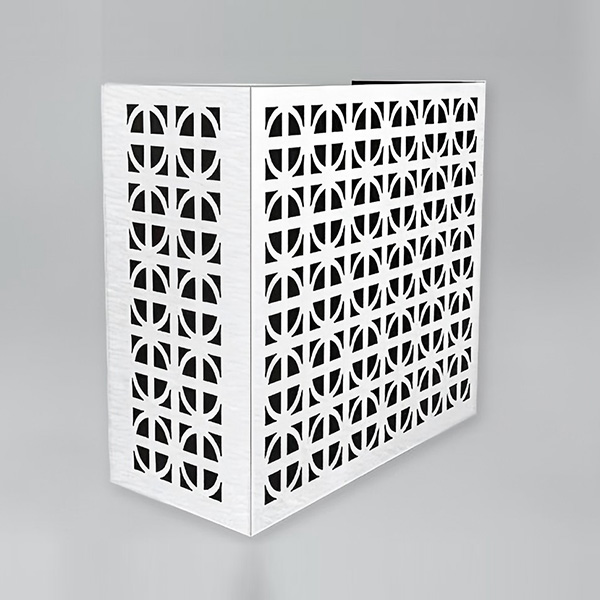

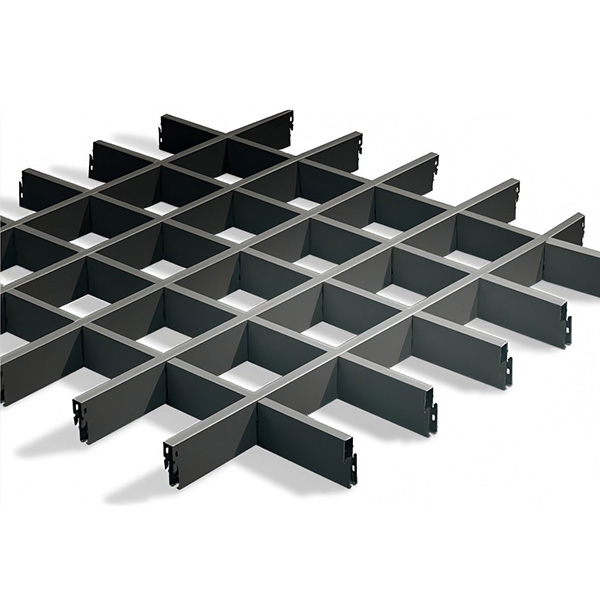

Серия решеток

Серия решеток -

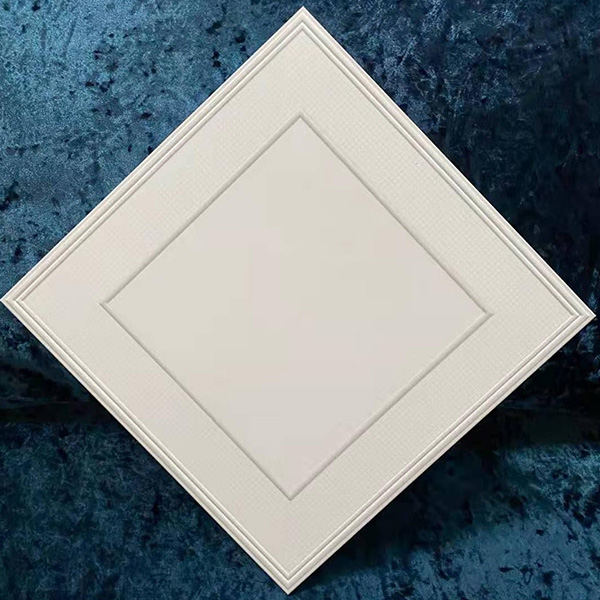

Серия потолочных панелей

Серия потолочных панелей -

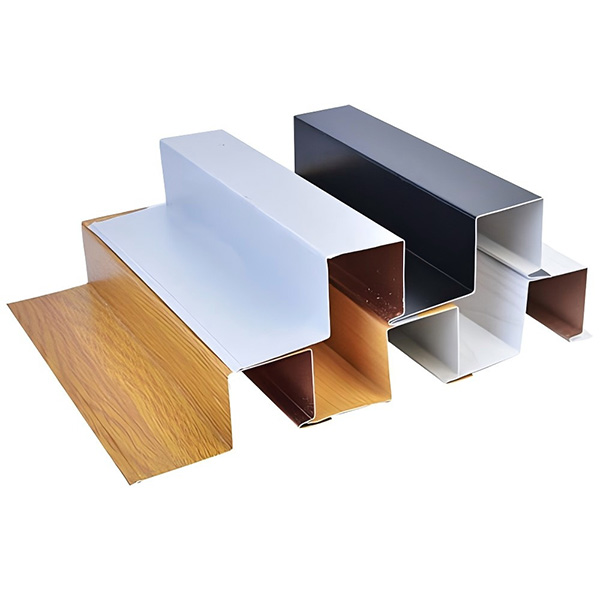

Алюминиевая квадратная труба

Алюминиевая квадратная труба -

Перфорированный алюминиевый шпон

Перфорированный алюминиевый шпон -

Серия барьерных потолков

Серия барьерных потолков -

Серия обоев для стеновых плит из PVC

Серия обоев для стеновых плит из PVC -

Резной алюминиевый шпон

Резной алюминиевый шпон -

Серия досок для моделирования

Серия досок для моделирования

Связанный поиск

Связанный поиск- Основные покупатели погодоустойчивого алюминиевого шпона oem

- Алюминиевые потолки москва

- Ведущая страна-покупатель алюминиевых потолков oem из санкт-петербурга

- Ведущие покупатели алюминиевых реечных потолков размеры в нижнем новгороде

- Дешевые производители алюминиевых потолков 600x600

- Дешевые 60 алюминиевый куб производителей

- Ведущая страна-покупатель высококачественных квадратов из анодированного алюминия

- Производители алюминиевых потолков в китае

- Лучшие покупатели разнесенных алюминиевых квадратов

- Оптовая продажа алюминиевых квадратов для украшения потолка