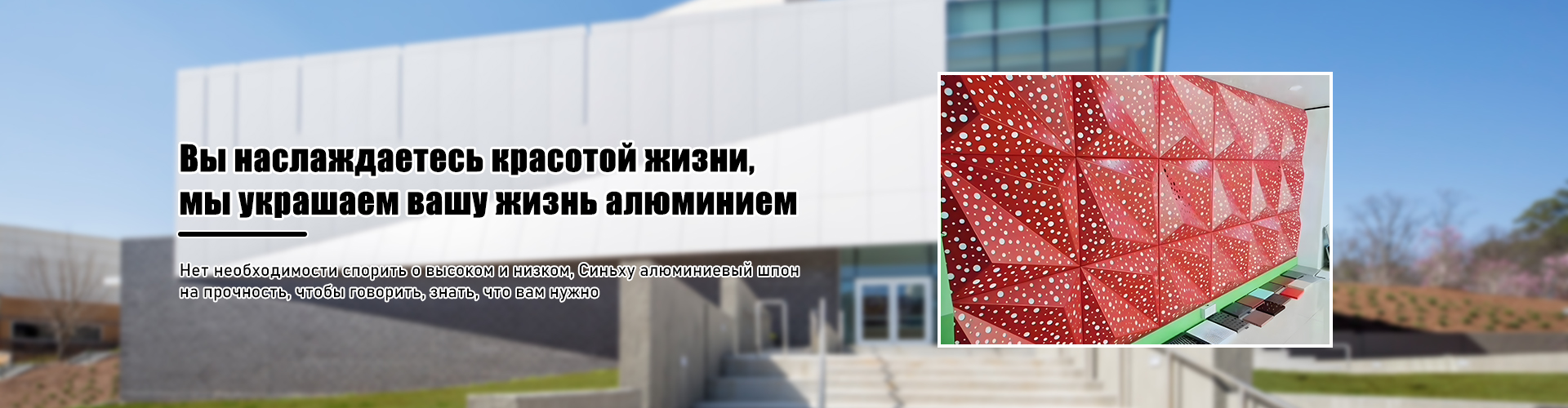

Oem производитель внутреннего алюминиевого шпона

Внутренний алюминиевый шпон – это, на первый взгляд, несложно. Просто алюминий, обработанный под нужную толщину и с поверхностным покрытием. Но на деле все гораздо интереснее. Многие считают это простым производством листового металла, а это – грубейшая ошибка. Понимаете, как много факторов влияет на конечный результат? От чистоты исходного материала до технологии нанесения покрытия. Мы в ООО Чэнду Синьху Декоративные Материалы сталкивались с этим неоднократно, и вот уже несколько десятилетий совершенствуем наши процессы. Хочется поделиться опытом – не теориями, а реальными ситуациями, с которыми приходилось сталкиваться на производстве. Не буду говорить о каких-то волшебных формулах, просто – о том, что работает, а что нет. И, конечно, о том, на что стоит обращать внимание.

Выбор сырья: фундамент качества

Первое, что определяет качество внутреннего алюминиевого шпона – это, безусловно, используемый алюминий. Нельзя брать любой лом. Здесь важна чистота металла, его состав, наличие примесей. Даже небольшое количество примесей может существенно повлиять на технологичность дальнейшей обработки и на внешний вид готового продукта. Мы всегда тщательно проверяем поставщиков и закупаем алюминий у проверенных производителей. Нам важна стабильность качества и возможность контролировать состав металла. Бывали случаи, когда дешевый алюминий приводил к проблемам с коррозией и деформацией шпона. Это, конечно, добавляет головной боли, и, как следствие, увеличивает стоимость производства.

Но дело не только в чистоте металла. Важна и его структура. Например, для окрашивания часто используют алюминий с определенной степенью текстуры. Иногда возникает проблема с неравномерностью поверхности, что приводит к дефектам покрытия. Поэтому, помимо химического анализа, мы используем визуальный контроль и профилометрию, чтобы убедиться в соответствии материала нашим требованиям.

Иногда кажется, что инвестиции в качественное сырье – это излишняя трата средств. Но, поверьте, в долгосрочной перспективе это оправдывается. Дешевый материал может потребовать дополнительных затрат на доработку, что в итоге обходится дороже.

Особенности обработки алюминия для шпона

После выбора алюминия начинается процесс обработки. Здесь важно правильно подобрать технологию, чтобы избежать деформации материала. Наш опыт показывает, что для внутреннего алюминиевого шпона, который используется в интерьерных решениях, особенно важно соблюдать точность размеров и геометрии. Небольшие отклонения могут привести к проблемам при монтаже и создадут визуальные дефекты. Мы используем современное оборудование для точной резки и штамповки.

Одна из распространенных проблем – это образование царапин и вмятин при транспортировке и хранении. Чтобы избежать этого, мы применяем специальные методы упаковки и логистики. Важно, чтобы шпон не подвергался механическим воздействиям, особенно во время погрузочно-разгрузочных работ. Иногда приходилось переплачивать за более дорогую упаковку, но это было оправданно, учитывая стоимость ремонта и брака.

Не стоит недооценивать влияние температуры и влажности на алюминий. Неправильное хранение может привести к деформации материала и ухудшению его характеристик.

Покрытие: защита и эстетика

Покрытие – это не просто декоративный слой. Оно выполняет важные функции: защищает алюминий от коррозии, обеспечивает устойчивость к царапинам и износу, а также придает шпону желаемый внешний вид. Мы используем различные методы нанесения покрытий: порошковое окрашивание, анодирование, гальваническое покрытие. Выбор метода зависит от требований к внешнему виду, функциональности и стоимости продукта.

Порошковое окрашивание – один из самых популярных методов. Он обеспечивает равномерное и долговечное покрытие, устойчивое к механическим воздействиям и воздействию химических веществ. Но важно правильно подобрать состав порошковой краски и соблюдать технологию нанесения, чтобы избежать образования дефектов, таких как разслоение и шелушение.

Анодирование – это электрохимический процесс, который придает алюминию защитное оксидное покрытие. Оно повышает устойчивость шпона к коррозии и износу, а также придает ему матовый или глянцевый вид. Однако, анодирование может изменить размеры шпона, поэтому важно учитывать это при проектировании.

Проблемы с адгезией покрытия

Одна из распространенных проблем – это плохая адгезия покрытия к алюминию. Это может быть вызвано различными факторами: неправильной подготовкой поверхности, использованием неподходящей грунтовки или низким качеством покрытия. Мы всегда тщательно проверяем адгезию покрытия с помощью различных методов, включая царапание и химические тесты. Если обнаруживаются дефекты, то шпон отправляется на доработку.

Очень часто проблема возникает из-за загрязнения поверхности алюминия перед нанесением покрытия. Даже небольшое количество масла или пыли может существенно снизить адгезию. Поэтому, перед нанесением покрытия, шпон необходимо тщательно очистить и обезжирить.

Иногда приходится экспериментировать с различными типами грунтовки, чтобы добиться оптимальной адгезии. Это требует определенных знаний и опыта.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля, чтобы убедиться в соответствии шпона нашим требованиям: визуальный контроль, измерение размеров, проверка механической прочности, тестирование на коррозионную стойкость. Контроль осуществляется на всех этапах производства: от входного контроля сырья до выходного контроля готовой продукции.

Важно не только выявить дефекты, но и предотвратить их возникновение. Для этого необходимо тщательно контролировать технологический процесс и своевременно принимать меры по устранению причин дефектов. Мы используем статистические методы контроля, чтобы выявить тенденции и предотвратить возникновение массовых дефектов.

Наши клиенты ценят наш строгий контроль качества, потому что это гарантия надежности и долговечности наших продуктов.

Ошибки в контроле качества, приводящие к браку

Иногда случаются ошибки в контроле качества, которые приводят к браку. Например, можно пропустить небольшую царапину, которая впоследствии увеличится и станет заметной. Или можно не заметить деформацию шпона, которая приведет к проблемам при монтаже. Поэтому, важно не только использовать современное оборудование для контроля, но и обучать персонал, чтобы они умели выявлять дефекты.

Также важно регулярно проводить calibration контрольно-измерительных приборов. Неправильно откалиброванное оборудование может давать неточные результаты, что приведет к ошибкам в контроле качества.

Иногда, несмотря на все усилия, невозможно избежать брака. Но важно своевременно выявлять и устранять причины брака, чтобы предотвратить его повторение в будущем.

Кейс: Проблемы с производством шпона для навесных стен

Недавно мы столкнулись с проблемой при производстве шпона для навесных стен. Клиент заказал большой объем продукции с определенным цветом и текстурой. В процессе производства мы обнаружили, что покрытие шпона не соответствует требованиям клиента. Причина заключалась в неправильном подборе порошковой краски. Мы провели анализ состава краски и выяснили, что она не обладает достаточной адгезией к алюминию. Мы заменили краску на более подходящую и повторно нанесли покрытие. В результате, мы смогли удовлетворить требования клиента и успешно завершить проект.

Этот кейс показывает, что важно тщательно подходить к выбору материалов и технологий, чтобы избежать проблем при производстве внутреннего алюминиевого шпона.

Еще один интересный случай – работа с клиентом, которому требовался шпон с очень высокой устойчивостью к ультрафиолетовому излучению. Мы использовали специальную порошковую краску, которая содержит УФ-абсорберы. В результате, шпон оказался устойчивым к выцветанию и деградации под воздействием солнечного света.

Иногда возникает ситуация, когда клиент предъявляет нереалистичные требования к качеству или стоимости продукции. В таких случаях необходимо найти компромиссное решение, которое будет удовлетворять обе стороны.

Вызовы масштабирования производства

Масштабирование производства внутрен

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

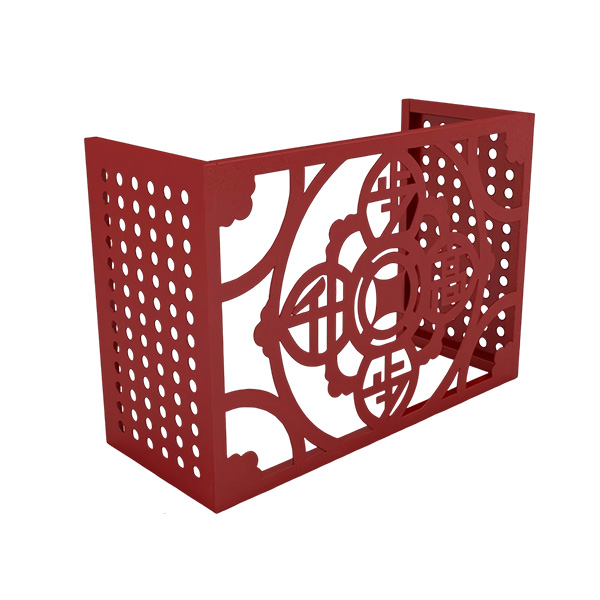

Кондиционер крышка алюминиевого шпона

Кондиционер крышка алюминиевого шпона -

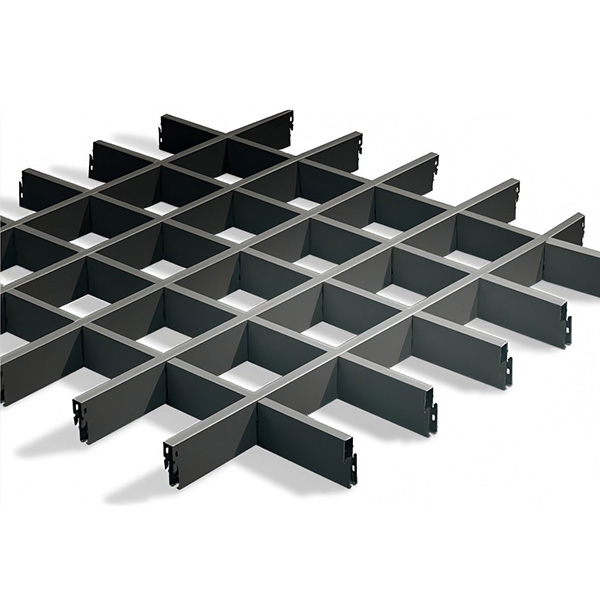

Серия решеток

Серия решеток -

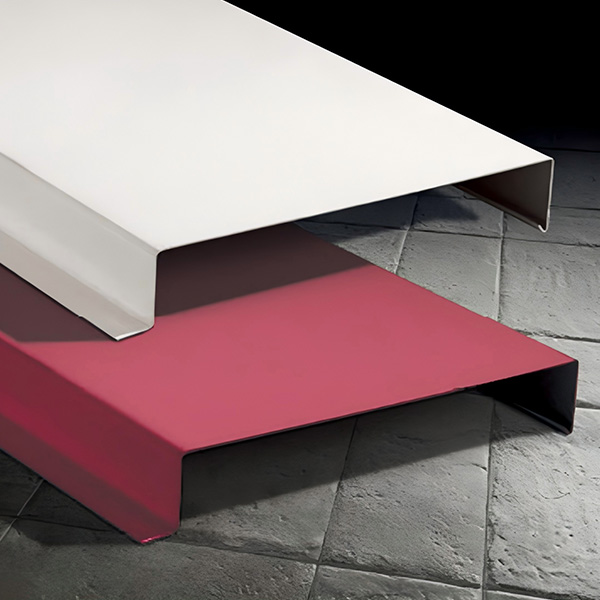

Фторуглеродный алюминиевый шпон

Фторуглеродный алюминиевый шпон -

Серия барьерных потолков

Серия барьерных потолков -

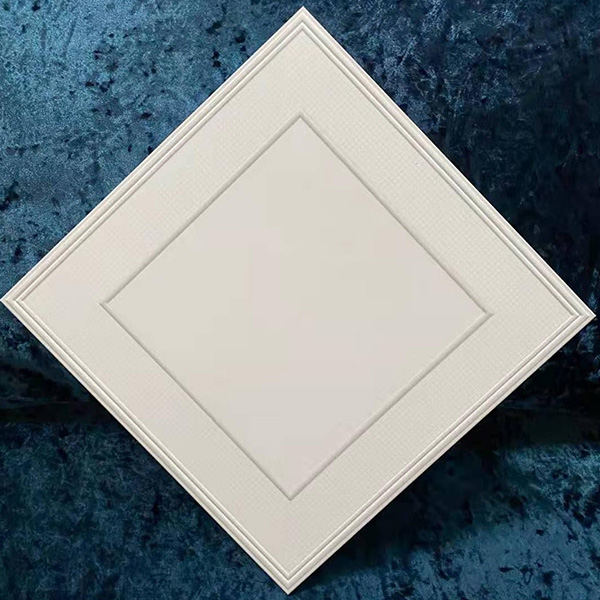

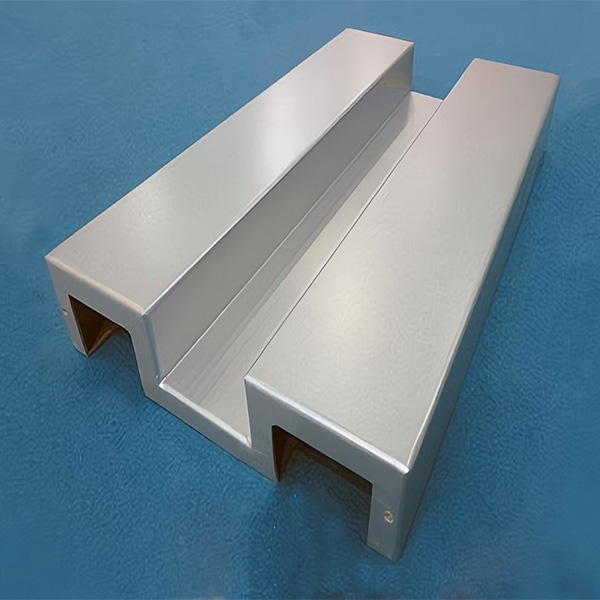

Серия квадратных пластин

Серия квадратных пластин -

Серия навесных стен из алюминиевого шпона

Серия навесных стен из алюминиевого шпона -

Серия потолочных панелей

Серия потолочных панелей -

Сотовый алюминиевый шпон

Сотовый алюминиевый шпон -

Серия сотовых панелей

Серия сотовых панелей -

Моделирование алюминиевого шпона

Моделирование алюминиевого шпона -

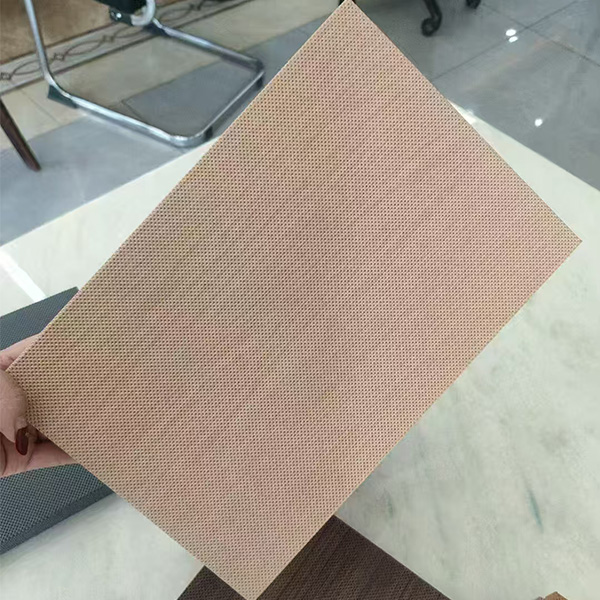

Ультрамикропористая панель

Ультрамикропористая панель -

Резной алюминиевый шпон

Резной алюминиевый шпон

Связанный поиск

Связанный поиск- Ведущие страны-покупатели алюминиевых труб квадратного сечения

- Ведущий покупатель высококачественных алюминиевых панелей с сотовым заполнением для отделки

- Ведущие страны-покупатели подвесных потолков из алюминия 600x600

- Дешевые алюминиевые потолки стоимость производитель

- Перфорированная алюминиевая фанера

- Дешевые каменный алюминиевый шпон основные страны-покупатели

- Ведущий покупатель известных алюминиевых потолочных коробов 600х600

- Ведущий покупатель алюминиевых потолочных панелей

- Лучшие национальности для 60x20 алюминиевый куб в китае

- Ведущий покупатель декоративных алюминиевых потолков оптом